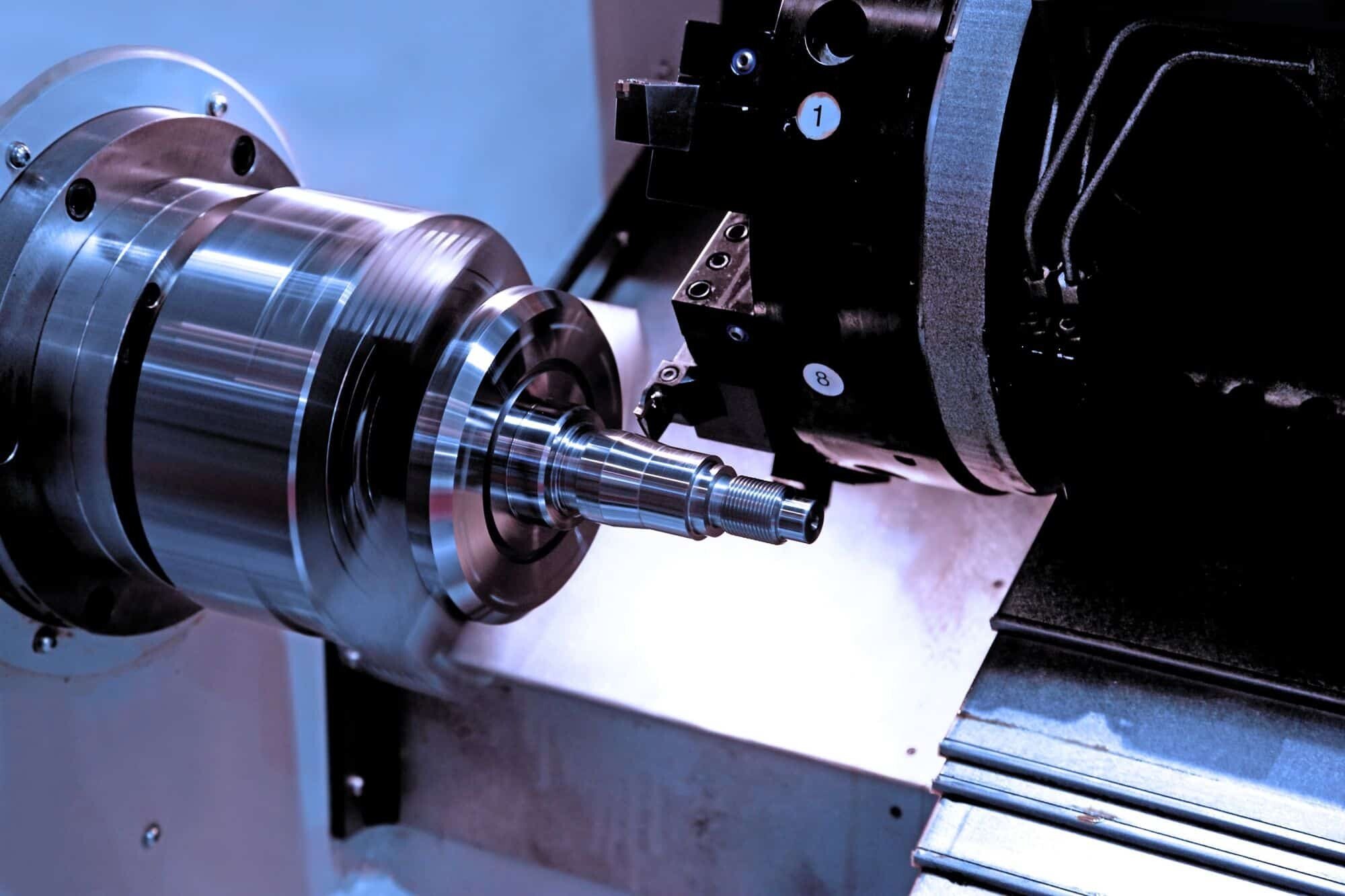

Первый тип маршрута обработки - от чернового точения до получистового точения, а затем чистового точения, что является основным вариантом маршрута обработки для обработки деталей вала по внешнему кругу из обычных материалов.

Второй тип обработки - от чернового точения до получистового точения, затем до чернового шлифования и, наконец, до тонкого шлифования. Для материалов из черных металлов (таких как литейная сталь, легированная сталь или закаленные материалы после термообработки и т. д.), а также для деталей, требующих закалки с высокими требованиями к точности и шероховатости поверхности, такой способ обработки будет лучшим вариантом, поскольку обработка шлифованием является идеальным выбором для строгих требований к шероховатости поверхности.

Третий тип маршрута обработки - от черновой токарной обработки до получистовой токарной обработки, затем до чистовой токарной обработки и алмазной токарной обработки. Такой способ обработки предназначен для обработки материалов из цветных металлов (алюминий, латунь и т. д.), так как твердость материалов из цветных металлов низкая и они легко блокируют зазоры между песчинками. Обычно использование шлифовальной обработки не может удовлетворить требования шероховатости поверхности и должно выполнять чистовую токарную и алмазную токарную обработку.

Последний тип обработки — от чернового точения до получистового точения, затем черновое шлифование, тонкое шлифование и, наконец, полировка. Такой способ обработки обычно применяется для материалов из черных металлов после закалки, а также для деталей с высокими требованиями к точности и шероховатости поверхности.