Эксперт по быстрому прототипированию и быстрому производству

Специализируется на обработке с ЧПУ, 3D-печати, литье уретана, быстрой оснастке, литье под давлением, литье металла, листовом металле и экструзии.

Дизайн для обработки с ЧПУ

В этой статье вы изучите все знания, необходимые для оптимизации проектирования деталей для станков с ЧПУ: от правил проектирования обрабатываемости до методов снижения затрат, от рекомендаций по выбору материалов до рекомендаций по обработке поверхности. Прежде всего, существуют некоторые ограничения в обработке на станках с ЧПУ. Давайте сначала разберемся с теми факторами, которые ограничивают обработку с ЧПУ. Ограничение обработки с ЧПУ является естественным следствием процесса резки, которое в основном проявляется в следующих аспектах:

1. Геометрия инструмента

Большинство станков с ЧПУ имеют характеристики цилиндрической формы с плоскими или сферическими концами, что ограничивает геометрию изготавливаемых деталей. Например, независимо от того, насколько маленький режущий инструмент используется, внутренний вертикальный угол детали с ЧПУ всегда будет иметь радиус, который нельзя изменить, поскольку характеристики инструмента ограничены, а допуск можно уменьшить только до минимального значения. возможно.

2. Скрытая геометрия

В процессе фрезерования с ЧПУ, куда не могут добраться режущие инструменты, нет возможности обработки с ЧПУ. Например, в некоторых очень сложных деталях-прототипах во внутренней полости скрыта некоторая геометрия. Режущий инструмент не может достичь нужного положения, и нет возможности обрабатывать, что требует помощи других вспомогательных инструментов. Это может быть достигнуто не только при резке с ЧПУ, но может увеличить некоторые затраты.

3 жесткость заготовки

Из-за силы резания и высокой температуры, возникающей во время обработки, заготовка может деформироваться или вибрировать. Например, это ограничивает минимальную толщину стенки, которую может иметь деталь с ЧПУ, и максимальное соотношение сторон высокого элемента.

Как правило, максимальный размер детали для фрезерной обработки с ЧПУ: 400 x 250 x 150 мм.

Токарная обработка с ЧПУ: Φ 500 мм x 1000 мм

Сверхбольшой станок с ЧПУ может производить детали с максимальным размером 2000 x 800 x 1000 мм (78 x 32 x 40 дюймов).

5-осевой станок с ЧПУ обычно имеет небольшой объем.

4 жесткость режущего инструмента

Точно так же режущий инструмент будет отклоняться или вибрировать в процессе обработки, а температура также будет очень высокой. Это приведет к толерантности и даже повреждению инструмента. Когда отношение длины режущего инструмента к диаметру увеличивается, эффект будет более значительным, поэтому глубокая полость не может быть легко обработана на станке с ЧПУ.

5 рабочее место

Геометрия детали определяет способ ее закрепления на станке с ЧПУ и количество необходимых настроек. Это влияет на стоимость, но также влияет на точность детали. Например, ручное изменение положения вносит небольшую, но существенную ошибку положения. Как правило, после однократной настройки 5-осевой обработки с ЧПУ заготовку не нужно перемещать вручную. Это основное преимущество 5-осевой обработки с ЧПУ по сравнению с 3-осевой обработкой с ЧПУ.

Правила проектирования станков с ЧПУ

Чтобы в полной мере использовать функцию обработки с ЧПУ, дизайнеры должны следовать некоторым правилам «производственного проектирования». Однако это может оказаться сложной задачей, поскольку не существует конкретных отраслевых стандартов. В этой статье мы используем передовой опыт проектирования станков с ЧПУ и составляем подробное руководство. Мы просим отраслевых экспертов и поставщиков услуг по обработке с ЧПУ предоставить отзывы для сбора большого количества актуальной информации.

1 глубина полости: рекомендуется 4 * диаметр фрезы

Глубина резания фрезы ограничена (обычно в 3-4 раза больше ее диаметра). Когда соотношение между глубиной и шириной фрезерования велико, инструмент будет деформироваться, удаление стружки будет затруднено, а вибрация станет очевидной. Когда глубина полости ограничена 4-кратной ее шириной, будут получены хорошие результаты. Когда необходима большая глубина, необходимо использовать специальные инструменты. Как правило, полость глубиной более чем в 6 раз превышает диаметр фрезы, считается фрезерованием глубокой полости. Фрезерование глубоких полостей требует применения специальных фрез, которыми можно обрабатывать полости с отношением глубины к диаметру фрезерования 30:1.

2. Радиус вертикального угла внутренней кромки: рекомендуемая глубина полости x (или больше)

Радиус вертикального угла внутренней кромки составляет ⅓ x глубины полости (или больше), что гарантирует использование инструмента подходящего диаметра и соответствует рекомендуемым рекомендациям по глубине полости. Увеличение углового радиуса чуть выше рекомендованного значения (например, на 1 мм) позволяет инструменту резать по круговой траектории вместо угла 90°. Это является приоритетом, так как в результате получается более качественная отделка поверхности. Если вам нужен острый внутренний угол 90 градусов, рассмотрите возможность добавления Т-образного выреза вместо уменьшения радиуса угла.

Радиус пола:

Рекомендуется: 0.5 мм, 1 мм или без радиуса

Нижняя режущая кромка фрезы ровная или слегка закругленная. Любой другой радиус пола может быть обработан с помощью инструмента со сферическим концом. Хорошей практикой проектирования является использование рекомендованного значения, которое машинисты выбирают в первую очередь.

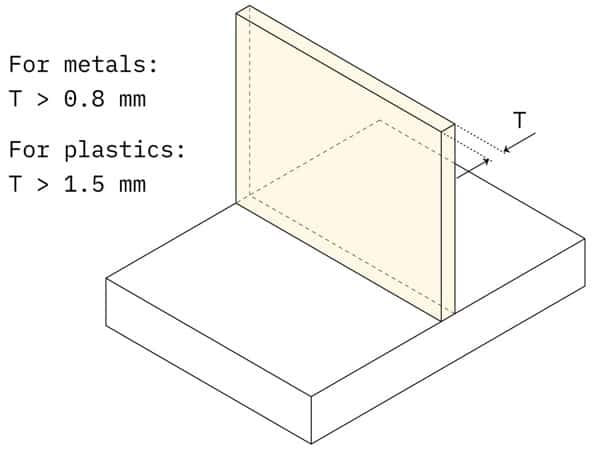

3 минимальная толщина стенки:

Рекомендация: 0.8 мм (металл), 1.5 мм (пластик)

Возможно: 0.5 мм (металл), 1.0 мм (пластик)

Уменьшение толщины стенки снизит жесткость материала, что приведет к увеличению вибрации в процессе обработки и снижению достижимой точности.

Пластик склонен к короблению (из-за остаточного напряжения) и размягчению (из-за повышения температуры), поэтому рекомендуется большая минимальная толщина стенки.

4 диаметр отверстия:

Рекомендуется: стандартный размер бит

Выполнимо: любой диаметр больше 1 мм. Дрелью или фрезой можно обрабатывать отверстия. Размер биты стандартизирован (метрический и имперский). Развертки и расточные инструменты используются для чистовой обработки отверстий со строгими допусками. Стандартный диаметр рекомендуется для высокоточных отверстий менее 20 мм.

Максимальная глубина:

Рекомендуется: 4 x номинальный диаметр

Типично: 10 x номинальный диаметр

Выполнимо: 40 x номинальный диаметр

Отверстия нестандартного диаметра необходимо обрабатывать концевыми фрезами. В этом случае будет применен предел максимальной глубины полости, и следует использовать рекомендуемое значение максимальной глубины. Используйте специальное сверло (минимальный диаметр 3 мм) для просверливания отверстий глубже, чем обычно. Глухое отверстие обрабатывается долотом с коническим полом (угол 135), а инструмент для обработки отверстия и концевой фрезой будет плоским. В обработке с ЧПУ нет особого предпочтения между сквозными или глухими отверстиями.

5 размер резьбы:

Минимум: М2

Рекомендуется: M6 или больше

Внутренняя резьба нарезается метчиком, наружная – плашкой. Метчиками и плашками можно нарезать резьбу до м2.

Инструменты для нарезания резьбы с ЧПУ широко распространены и популярны среди машинистов, поскольку они снижают риск поломки метчика. Резьбовой инструмент с ЧПУ можно использовать для нарезания резьбы до M6.

Длина резьбы:

Минимум: 1.5 x номинальный диаметр

Рекомендуется: 3 x номинальный диаметр

Большую часть нагрузки на резьбу несут несколько первых зубьев (макс. 1.5 номинального диаметра). Следовательно, резьба больше 3-кратного номинального диаметра не требуется.

Для резьбы в глухих отверстиях, нарезанных метчиком (т. е. для всех резьб меньше M6), добавьте длину без резьбы, равную 1.5 x номинальному диаметру, ко дну отверстия.

Когда можно использовать резьбовой инструмент с ЧПУ (т. е. резьба больше M6), обработка резьбы может выполняться по всей длине отверстия.

6 минимальная диафрагма:

Рекомендация: 2.5 мм (0.1 дюйма)

Возможно: 0.05 мм (0.005 дюйма)

Большинство механообрабатывающих мастерских смогут точно обрабатывать полости и отверстия с помощью инструментов диаметром менее 2.5 мм (0.1 дюйма). Любое значение ниже этого предела считается микрообработкой. Для обработки таких элементов требуются специальные инструменты (микросверла) и опыт (физическая природа процесса резания варьируется в этом диапазоне), поэтому рекомендуется избегать их использования без крайней необходимости.

7 допуск

Стандарт: ± 0.125 мм (0.005 дюйма)

Типичное значение: ± 0.025 мм (0.001 дюйма)

Возможно: ± 0.0125 мм (0.0005 дюйма)

Допуски определяют границы допустимых размеров. Достигаемые допуски зависят от базовых размеров и геометрии детали. Приведенные выше значения являются разумными критериями.

Если допуск не указан, в большинстве обрабатывающих цехов будет использоваться стандартный допуск ± 0.125 мм (0.005 дюйма).

Настройка станка и ориентация детали

Как упоминалось ранее, режущий инструмент является одним из основных конструктивных ограничений обработки с ЧПУ. Для того чтобы достичь всех поверхностей прототипа, заготовку необходимо несколько раз повернуть.

Например, деталь на рисунке выше необходимо повернуть всего три раза: дважды, чтобы просверлить отверстия в двух основных направлениях, и третий раз, чтобы войти в заднюю часть детали.

Всякий раз, когда заготовка вращается, станок должен быть повторно откалиброван и должна быть определена новая система координат.

Важно учитывать настройки машины при проектировании по двум причинам:

Общее количество настроек машины влияет на затраты. Вращение и повторное выравнивание деталей требует ручной работы и увеличивает общее время обработки. Обычно это допустимо, если деталь нужно повернуть до 3-4 раз, но все, что превышает этот предел, является излишним. Чтобы получить максимальную точность относительного позиционирования, два элемента должны быть обработаны с одной и той же настройкой. Это связано с тем, что новый шаг определения размеров вносит небольшую ошибку (которую нельзя игнорировать).

5-осевая обработка с ЧПУ

При использовании 5-осевой обработки с ЧПУ можно устранить необходимость в различных настройках станка. Многоосевая обработка с ЧПУ позволяет изготавливать детали сложной геометрии, поскольку они обеспечивают два дополнительных вращающихся вала.

5-осевая обработка с ЧПУ постоянно удерживает фрезу по касательной к режущей поверхности. Можно использовать более сложную и эффективную траекторию инструмента, чтобы детали имели лучшую чистоту поверхности и меньшее время обработки. Конечно, пятиосное ЧПУ имеет свои ограничения. Базовая геометрия инструмента и ограничения доступа к инструменту остаются в силе (например, нельзя обрабатывать детали с внутренней геометрией). Кроме того, стоимость использования такой системы высока.

Подрез дизайна

Поднутрения — это элементы, которые невозможно обработать стандартными режущими инструментами, поскольку к некоторым поверхностям нельзя получить доступ непосредственно сверху. Существует два основных типа поднутрений: Т-образная канавка и канавка типа «ласточкин хвост». Подрез может быть односторонним или двусторонним и обрабатываться специальными инструментами. Инструмент для резки Т-образных канавок в основном состоит из горизонтального режущего диска, установленного на вертикальной оси. Ширина поднутрения может варьироваться от 3 мм до 40 мм. Для ширины рекомендуются стандартные размеры (т. е. в миллиметрах или дюймах).

Для режущих инструментов типа «ласточкин хвост» угол — это размер, определяющий элемент. 45-градусные и 60-градусные инструменты типа «ласточкин хвост» считаются стандартными инструментами. Также можно использовать инструменты с углами 5°, 10° и до 120° (с шагом 10°), но они используются редко. инструмент. Хорошее эмпирическое правило состоит в том, чтобы увеличить пространство между обработанной стенкой и любой другой стеной как минимум в четыре раза по сравнению с глубиной поднутрения. Для стандартных инструментов типичное соотношение между диаметром резания и диаметром вала составляет 2:1, что ограничивает глубина резания. Когда требуется нестандартная подрезка, машиностроительный завод обычно изготавливает собственные инструменты для подрезки по индивидуальному заказу. Это может увеличить время доставки и затраты, и этого следует избегать, насколько это возможно.

Черновые технические чертежи

Даже если технические чертежи (шаговые или IGES документов достаточно) не всегда требуются для размещения заказа, рекомендуется также предоставить чертежи, так как это улучшит связь между дизайнером и оператором станка с ЧПУ. Обратите внимание, что некоторые критерии проектирования не могут быть включены в файлы step или IGES. Если ваша модель включает один или несколько из следующих элементов, вы должны предоставить технические чертежи в формате 2D:

Резьбовое отверстие или вал.

Размер с допуском.

Особые требования к отделке поверхности.

Меры предосторожности для операторов станков с ЧПУ.

Правило опыта

Спроектируйте детали, которые можно обрабатывать инструментом самого большого диаметра.

Добавьте большое скругление (как минимум 1x глубина полости) ко всем внутренним вертикальным углам.

Ограничьте глубину полости до четырехкратной ширины.

Держите основные черты дизайна в соответствии с одним из шести основных направлений. Если это невозможно, можно выбрать 5-осевую обработку с ЧПУ.

Если ваш проект включает в себя резьбу, допуск, спецификацию чистоты поверхности или другие комментарии оператору станка, пожалуйста, отправьте технический чертеж на чертеже.