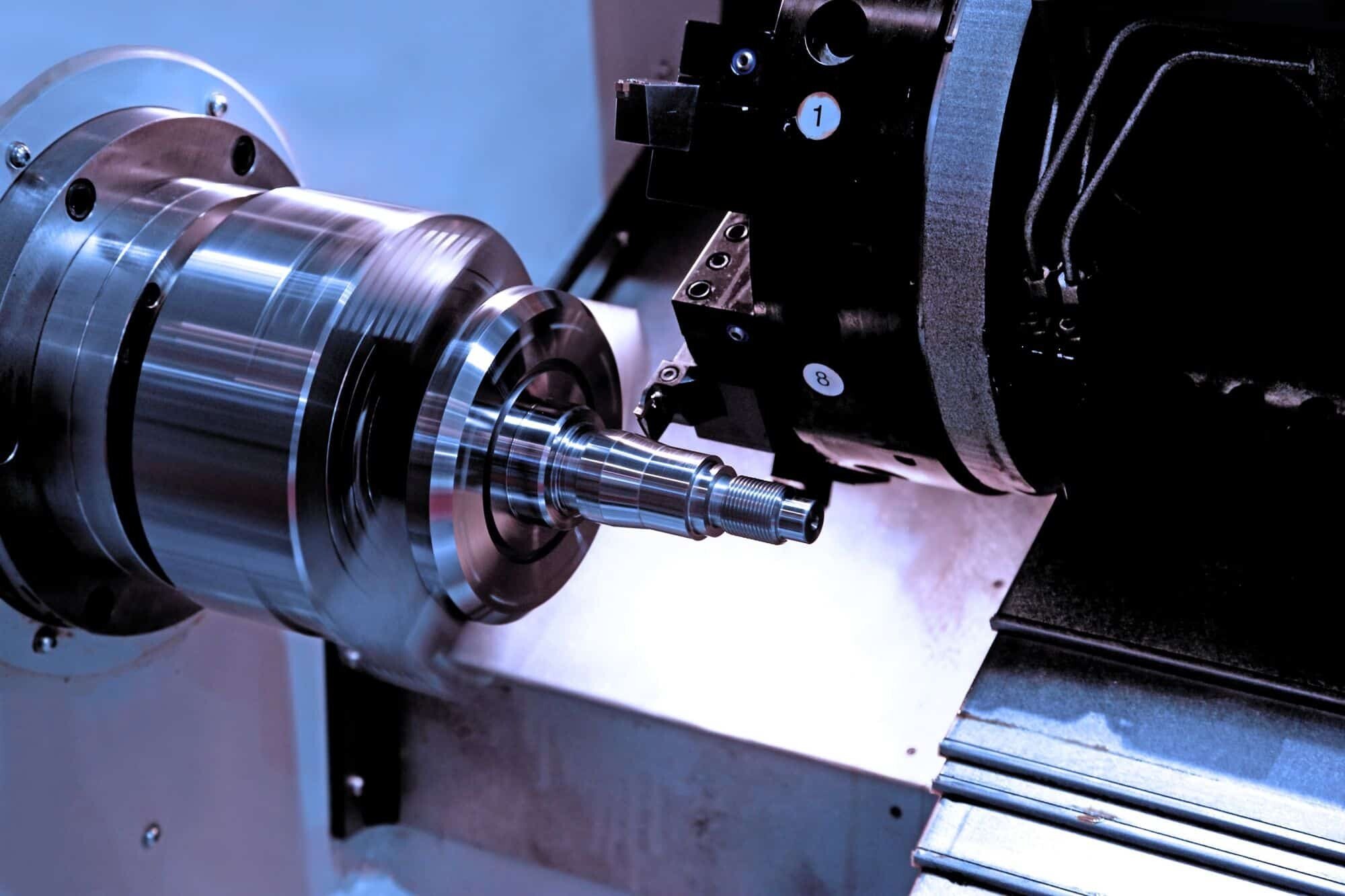

Het eerste type verwerkingsroute is van ruw draaien tot semi-nabewerken en vervolgens nabewerken, wat de overwegend verwerkingsroute is voor de buitencirkelverwerking van asonderdelen met gewone materialen.

Het tweede type verwerkingsroute is van ruw draaien naar semi-nabewerken, vervolgens naar grof slijpen en uiteindelijk fijn slijpen. Voor ferrometalen materialen (zoals vormstaal, gelegeerd staal of geharde materialen na warmtebehandeling, enz.), En het onderdeel moet een afschrikbehandeling ondergaan met hoge eisen aan nauwkeurigheid en oppervlakteruwheid, een dergelijke verwerkingsroute is de beste optie, omdat slijpbewerking de ideale keuze is voor de strenge eisen van oppervlakteruwheid.

Het derde type verwerkingsroute is van ruw draaien tot semi-nabewerken, vervolgens tot nabewerken en diamantdraaien. Een dergelijk soort verwerkingsroute is bedoeld voor gebruik voor het bewerken van non-ferro metalen materiaal (aluminium, messing, enz.), omdat de hardheid laag is voor non-ferro metalen materiaal en gemakkelijk om de openingen tussen zandkorrels te blokkeren. Gewoonlijk kan het gebruik van slijpverwerking niet voldoen aan de eis van de oppervlakteruwheid en moet het afwerken en diamantdraaien worden uitgevoerd.

Het laatste type verwerkingsroute is van ruw draaien tot semi-nabewerken, vervolgens ruw slijpen, fijn slijpen en tenslotte polijsten. Een dergelijke verwerkingsroute wordt meestal toegepast voor de ferro-metalen materialen na afschrikbehandeling, en de onderdelen ook met hoge eisen aan nauwkeurigheid en oppervlakteruwheid.