ラピッド プロトタイピング & ラピッド マニュファクチャリング エキスパート

CNC 機械加工、3D 印刷、ウレタン鋳造、ラピッド ツーリング、射出成形、金属鋳造、板金、押出成形を専門としています

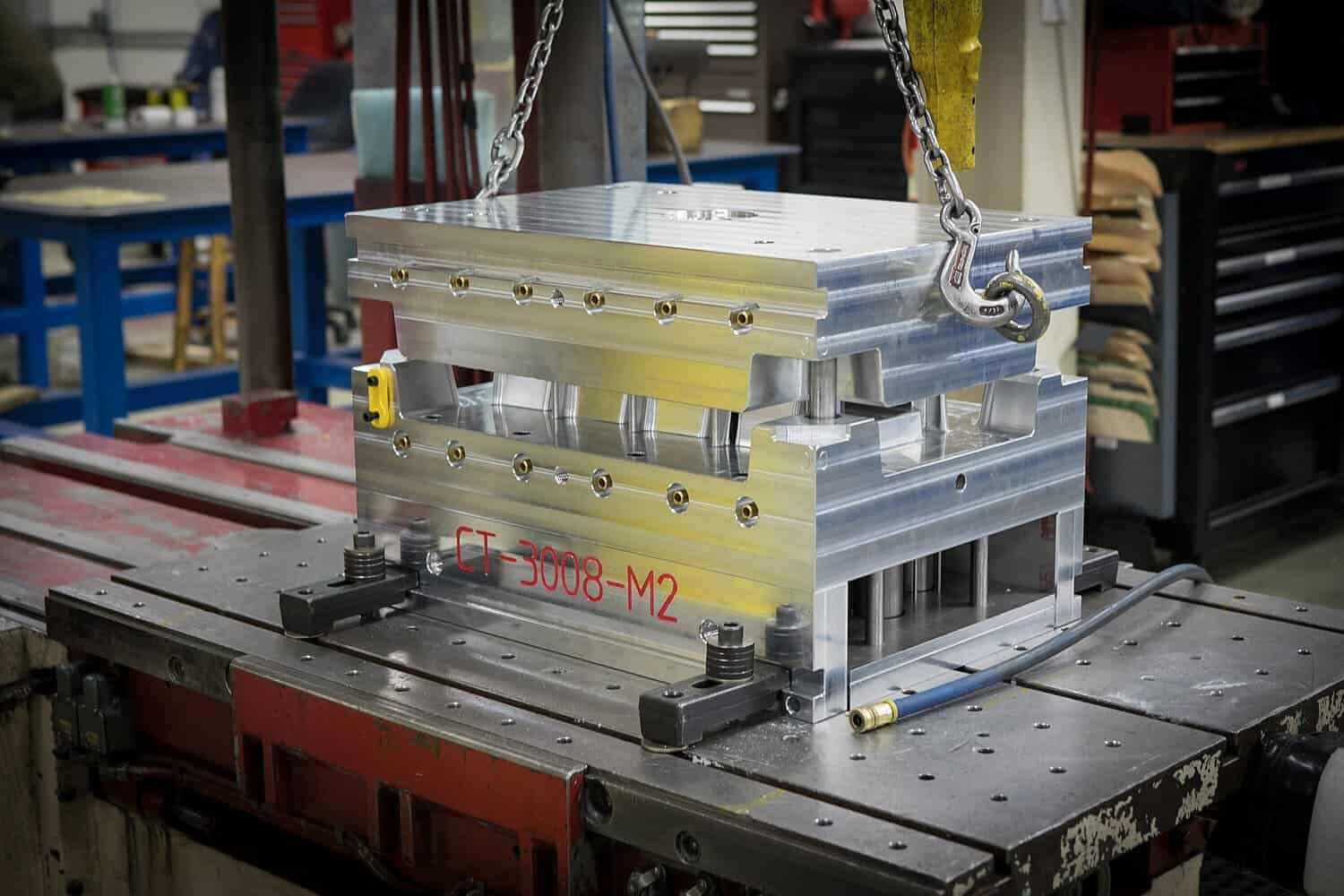

アルミ型とスチール型の比較

射出成形金型について一般的に言えば、鋼の金型です。 しかし、その加工コストは高く、リードタイムは長いです。 製造に必要な部品が少量または中量の場合は、アルミニウム金型が最初の選択肢になります。 ご存知のように、アルミニウムはプロトタイプの分野で非常に人気のある素材です。 DDPROTOTYPEは、中国におけるラピッドプロトタイピングと射出成形のリーダーの70つです。 統計によると、CNCで処理されるプロトタイプの材料のXNUMX%はアルミニウムです。 技術が進歩し続けるにつれて、アルミニウムも大量生産のための人気のある選択肢になりました。 アルミモールドとスチールモールドの違いは何ですか? この記事では、このXNUMXつの違いについて詳しく説明します。

スチールモールド

鋼型は大量生産に適しています。 プラスチック部品の大量生産やマルチバッチ生産には、鋼型が最適です。 高い先行投資と適切なメンテナンスにより、何年にもわたって確実に持続することができます。 鋼は、より長い生産工程で他の材料よりも強力です。

さまざまな樹脂材料に適用できます。 スチールとアルミニウムの両方が一般にさまざまな標準射出成形樹脂に適していますが、より複雑な配合(ガラス、繊維、またはその他の添加剤で強化されたものなど)を使用する場合は、スチールモールドの方が有利です。 アルミニウムなどの比較的柔らかい金属ですが、特定の種類の添加剤による引っかき傷やその他の損傷のリスクが高く、最終部品の仕上げや質感に影響を与える可能性があります。 特に添加剤が含まれている場合は、選択した樹脂の適合性を確認してください。

多機能プラスチック部品に適しています。 部品に非常に高い機能が必要な場合(たとえば、薄くて不均一な壁、小さなフィレット、狭いキャビティ領域)、鋼製の金型はアルミニウムよりも優れた結果をもたらすことがよくあります。 鋼の強度と硬度は、それらの非常に正確な領域の形状を保持する方が良いことを意味します。

耐久性。 鋼型の主な利点は、他の入手可能な材料よりもはるかに耐久性があることです。 長い生産期間が予想され、金型を長期間再利用することが意図されている場合は、鋼が金型に最適です。 高い先行投資には、再利用の見返りと、工具が生産できる数千万の部品以上のものが必要です。

金型を作る際に考慮すべき要素はたくさんありますが、その中でもコスト削減の推進力は製造プロセスのあらゆる部分に影響を与えるため、製造業者はパラメータを満たすだけでなく、競争力のある価格の材料を見つけることが非常に重要です。 アルミニウム合金金型は、その汎用性、適応性、および低コストにより、金型製造の分野で鋼や他の材料に比べて多くの利点があります。

アルミ金型

製造コスト。 価格と言えば、射出成形金型を作るための生のコストは、鋼よりも明らかに有利です。 もちろん、アルミニウムと鋼の金型の合計値と投資収益率は、金型の使用方法(たとえば、予想される生産寿命)によって大きく異なります。 ただし、他のすべての要因が等しい場合、アルミニウムへの初期投資は鉄鋼への投資よりもはるかに少なくなり、価格のXNUMX分のXNUMXにさえなります。

個々の部品コスト。 この係数は、予想される生産量と射出成形金型の全体的な寿命によって異なります。 実行時間を短縮するために、アルミニウム金型の初期費用を低くすることで、部品あたりの全体的な費用を削減できます。 何千もの部品の大量生産に金型を使用することを計画している場合は、鋼の金型への投資が報われることがわかります。 また、耐用年数が長くなると、部品のコストが下がります。

アルミ金型は少量生産に適しています。 上記のように、アルミニウム金型の初期費用が低いため、アルミニウム金型は、特に2000〜5000 PCS部品などの小中小規模の少量生産で、より高い価値を提供できます。

加熱時間と冷却時間。 鋼製の金型と比較して、アルミニウム製の金型は熱をより効率的に伝導するため、熱と冷却の速度は鋼製の金型よりもはるかに速く、多くの場合最大7倍です。 特に、冷却時間は射出成形の総サイクル時間の大部分を占めます。 したがって、適切なタイミングでアルミ金型を選択することで、サイクルタイムを大幅に短縮できます。これは、コストに影響を与える重要な要素のXNUMXつでもあります。

収縮、反りなどの欠陥。 アルミニウムは優れた熱放散特性を備えています。つまり、金型は均一な加熱時間と冷却時間を実現するために、より優れた高速性を備えています。 これには、不良部品や廃棄部品の数を減らすという利点があります。 不均一な加熱と冷却は、ヒケ、ボイド、焼け跡などの欠陥の重要な要因です。 アルミニウム金型は、部品のスクラップ率が低いため、コスト面で有利です。

変更と修復が簡単です。 損傷または変形した鋼製の型は、材料の硬度が非常に高いため、修理が非常に困難で費用がかかる場合があります。 この場合、通常、新しい金型が必要になります。 これが明らかな比較です。 アルミ金型は修理が簡単で、柔らかい素材なので、エラーが発生した場合の修正も簡単です。

まとめ

アルミ金型は、製造がより速く、より安価であり、少量生産での迅速な生産に適しています。

従来の鋼製の金型は数百万の部品を製造できることがよくありますが、金型の製造には通常数か月と費用がかかりますが、アルミニウム製の金型よりも耐摩耗性に優れています。

数日以内にオンデマンドで部品を製造する必要があり、部品の設計が真に検証されるまでリスクの高い投資を避けたい場合は、アルミニウム製の金型を使用することをお勧めします。

DDPROTOTYPEは、精密射出成形金型の設計、製造、製造を行うワンストップサービスソリューションプロバイダーです。 金型業界に20年以上深く根付いており、よりハイテクな金型製造技術を専門としており、数々の特許を取得しています。 射出成形技術についてご不明な点がございましたら、www.ddprototype.comにアクセスしてください。プラスチック射出成形の経験を共有し、経済的なプラスチック射出成形ソリューションを提供します。