ラピッド プロトタイピング & ラピッド マニュファクチャリング エキスパート

CNC 機械加工、3D 印刷、ウレタン鋳造、ラピッド ツーリング、射出成形、金属鋳造、板金、押出成形を専門としています

ラピッド プロトタイピングのすべてを学ぶ

ラピッドプロトタイピング (RP)は、高度な製造プロセスを使用してプロトタイプを迅速に作成し、新製品の設計を視覚的および機能的に評価し、設計を継続的に最適化しようとするプロセスを簡単に説明する比較的新しい用語です。 エンジニアやデザイナーは、優れたアイデアを最終製品の外観と作業スタイルをシミュレートする現実的な概念モデルに変換し、大量生産に移行する前に一連の検証を行います。 プロトタイプは最終製品の元のバージョンであり、設計の評価、技術のテスト、製品の動作原理の分析、設計、材料、寸法、形状、組み立て、色、製造可能性、および強度の調整、タイムリーな潜在的な回避に使用されます落とし穴を見つけ、最終製品の品質を向上させます。 この記事では、現在一般的な XNUMX つのプロトタイピング方法について説明し、さまざまなプロセスで製造された部品の材料特性を比較します。 さらに、さまざまな製造プロセスで考慮しなければならない重要な要素がまとめられています。 目的は、設計者が最適なプロトタイプ製造プロセスを選択できるようにすることです。

ラピッド プロトタイピングの定義

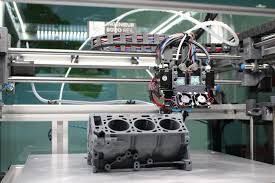

ラピッド プロトタイピングは、最終製品をシミュレートするためにモデルをできるだけ早く作成するプロセスです。 プロトタイプを作成できる製造方法は数十種類ありますが、その中で最も印象的なのは積層造形、つまり 3D プリンティングです。 ただし、従来のサブトラクティブ マニュファクチャリング CNC 機械加工でも、高品質のプロトタイプを作成できます。 3D プリンティングとラピッド プロトタイピングは完全に適合し、ほぼ無制限の幾何学的形状の部品を製造できます。必要なプリンタは 3 台だけで、他のツールは必要ありません。 XNUMXD プリントは、従来の製造方法を使用して製造されたさまざまな材料と非常によく似た機械的特性を持つ部品を製造できます。

7種類の試作工程

プロセス | 名前付き | DESCRIPTION | FINISH | 材料例 |

光造形 | SLA | レーザー硬化感光性ポリマー | 一般的な添加層の範囲は 0.002 ~ 0.006 インチ (0.051 ~ 0.152 mm) です。 | 熱可塑性のように |

選択的レーザー焼結 | SLS | レーザー焼結粉末 | 一般的な追加層は約 0.004 インチ (0.102 mm) です。 | ナイロンやTPUのように |

直接金属レーザー焼結 | DMLS | レーザー焼結金属粉末 | 一般的な添加層の範囲は 0.0008 ~ 0.0012 インチ (0.020 ~ 0.030 mm) です。 | ステンレス鋼、チタン、クロム、アルミニウム、およびクロムニッケル鉄合金金属材料のように |

溶融蒸着モデリング | FDM | 溶融押出 | 一般的な添加層の範囲は 0.005 ~ 0.013 インチ (0.127 ~ 0.330 mm) です。 | ABS、PC、PC/ABS、PPSU、その他のプラスチックのように |

ポリジェット | ピジェット | UV硬化ジェット感光性ポリマー | 一般的な添加層の範囲は 0.0006 ~ 0.0012 インチ (0.015 ~ 0.030 mm) です。 | PMMAのように、弾性のある感光性ポリマー |

CNC加工 | CNC | CNCフライス盤と旋盤を使用して余分な材料を除去します | 余分な素材を取り除く(滑らかにする) | エンジニアリンググレードのプラスチックと金属のほとんどには、何百もの材料があります |

真空鋳造 | VC | シリコンモールドを使ってレプリカのプラスチック部品を作る | スムーズまたは選択したテクスチャで | エンジニアリンググレードの熱可塑性樹脂 |

異なる製造方法の長所と短所

SLA

SLA: SLA は、最も古く、最も人気があり、費用対効果の高い積層造形法であり、商業に適用された最初の 3D プリント法です。 コンピューター制御の紫外線レーザーで液状の感光性高分子樹脂を3層ずつ硬化させ、それを繰り返して部品を製造する工程です。 レイヤーごとの断面図は、CAD 設計ファイル (.stl 形式) から取得されます。 stl 形式の CAD ファイルは、ほとんどの XNUMXD プリンターのデフォルトのコンピューター言語になっていることに注意してください。

Advantages: 他のアディティブ プロセスと比較して、SLA は高品質のプロトタイプと複雑な幾何学的形状のパーツを作成できます。 SLA は迅速かつ低コストであり、製造された部品は優れた表面仕上げと最適なディテールを持ち、厳しい公差を維持します。 標準、エンジニアリング、および工業用熱可塑性樹脂に適合するように、光学、機械、および熱特性などの複数の選択可能な材料ライブラリがあります。 SLA プロトタイプは通常、医療用プロトタイプの製造に使用され、マスター モデルの真空鋳造にも使用されます。

短所: SLA 製造の試作品は強度が不十分であることが多く、極端な状況でのテストには適していません。 また、紫外線は湿気の多い環境では時間の経過とともに弱まります。

SLS

SLS: SLS は、金属およびプラスチックのプロトタイプを製造するための 3D プリント技術です。 これは、コンピューター制御の高出力レーザー加熱と、ナイロンやエンジニアリング グレードのプラスチックに似た弾性 TPU 粉末などの粉末材料の焼結を使用して、層ごとにプロトタイプを作成するプロセスです。 SLS 技術は 1980 年代にさかのぼることができ、カール デッカードによって特許が取得されました。 他の多くの 3D プリント プロセスと同様に、CNC 機械加工では実現が困難な内部格子構造を持つ部品など、内部フィーチャ、アンダーカット、薄壁などを含む複雑な幾何学的形状を持つ部品を製造できます。

Advantages: SLA と比較して、SLS パーツはより正確で耐久性があり、一部の機能テストに適しています。

短所: SLS パーツの表面には、粒状または砂状の質感があり、細かいディテールが欠けており、非常に粗いです。 審美的な結果を得るには二次加工が必要であり、利用できる材料は限られています。

DMLS

DMLS: DMLS は、金属プロトタイプと最終用途部品を製造し、部品が完成するまで粉末を層ごとに溶接するための 3D プリント技術です。 DMLS 部品は、ほとんどの合金材料から作成できます。もちろん、最終部品と同じ材料を選択して、十分な強度と機能を備えた試作品を作成することもできます。

Advantages: DMLS は、機能テスト用の金属プロトタイプ (通常は密度 97%) を製造でき、従来のプロセスでは達成できない内部機能またはチャネルを製造できます。 DMLS 部品の機械的特性は、従来の製造部品の機械的特性と基本的に一致しています。

短所: DMLS 部品の表面は粗く、高価な後処理が必要です。 DMLS を使用して複数の金属部品を製造すると、コストが高くなる可能性があります。

FDM

FDM: メルト デポジション モールディング (FDM) のプロセスでは、熱可塑性材料 (ABS、ポリカーボネート、または ABS/ポリカーボネート ブレンドなど) は、プリンターによって加熱されたノズルで溶融され、その後、ノズルが設定された経路に沿って移動し、液化した樹脂材料を敷き詰めます。レイヤーごとに、プロトタイプを下から上に作成します。

Advantages: FDM は本物の熱可塑性材料から選択し、低コストで堅牢なコンポーネントを製造し、いくつかの機能テストを実行できます。 もちろん、このプロセスでは複雑な構造の部品も製造できます。 FDM 技術は使いやすく、XNUMX つの部品の製造でさまざまな種類や色のプラスチックに対応し、安全で、クリーンで、無公害です。

短所: FDM パーツには、多くの場合、いくつかの穴、不均一な強度、不十分な表面仕上げ、明らかなリップル マークがあります。 SLA や SLS と比較すると、FDM は効率的ではありません。

SLM

SLM: SLM は、高出力レーザーを使用して金属粉末を溶融および融合し、試作品または部品を製造する技術です。 一般的な金属粉末には、チタン、ステンレス鋼、アルミニウム、コバルト クロム合金が含まれており、これらを使用して、強度、耐久性、複雑性に優れた精密金属部品を製造できます。

Advantages: SLM が製造する精密部品は、航空宇宙、自動車、 国防、医療。

デメリット: SLM 製の部品または試作品は高価になる可能性があり、熟練した機械工が制御する必要があります。

ポリジェット

ポリジェット: PolyJet は、プリントヘッドを使用して感光性ポリマー樹脂を層ごとにスプレーし、UV 硬化材料を使用してプロトタイプまたは部品を作成します。 このプロセスで吹き付けられた樹脂層は非常に薄く、表面が滑らかな部品を製造できます。 プリント ヘッドにはさまざまな材料を吹き付けることができるため、さまざまな材料のプロトタイプを作成できます。

Advantages: Polyjet は手頃な価格で、複雑な構造のフレキシブル パーツの製造や、フレキシブルおよびリジッド マテリアルを使用したラップ成形パーツのプロトタイプの作成に使用できます。

短所: Polyjet パーツは機能テストを行うには十分な強度がなく、長時間光にさらされると黄色に変色する場合があります。

CNC機械加工: カッターは設定されたパスに沿って回転し、プラスチックまたは金属の固体ブロック (またはバー) を切断し、余分な材料を除去して部品または試作品を製造します。これは材料削減プロセスです。 添加剤と比較して、CNC 機械加工部品は強度と表面仕上げに優れており、比較的完成度が高いです。 選択された材料の範囲は非常に広く、何千もの種類があり、引張強度、耐衝撃性、熱変形温度、耐薬品性、生体適合性などの複数の機能を備えた CNC 部品を製造できます。 良好な公差は、組み立ておよび機能テストに適しています。

Advantages: CNC 部品は、優れた表面仕上げと厳しい公差を備えており、さまざまなエンジニアリング グレードの熱可塑性プラスチックと金属を選択できます。 3D プリントと比較して、パーツの複雑さにもよりますが、プロトタイプは 24 時間以内に納品できます。

短所: 一部の複雑な部品の場合、CNC 加工にはいくつかの制限がある場合があります。 たとえば、中空の薄肉部品を機械加工することは非常に難しく、場合によってはワークピースをひっくり返してカスタマイズされた治具で固定する必要があります。 したがって、複雑な幾何学的形状の部品を機械加工する場合、CNC 機械加工のコストは比較的高くなります。

真空鋳造: 厳密に言えば、真空鋳造は少量の部品を製造するプロセスです。 注いだポリウレタン材料を真空状態で脱泡・混合・予熱・成形し、2℃~3℃の恒温槽内で60~80時間の二次硬化成形工程を行う工程。

Advantages: 真空鋳造で作られたレプリカは、ABS などの原材料の強度と硬度に達することができ、要件に応じて色を装備することもできます。 真空レプリカ プロセスでは、特定の機能と外観を満たすことができる、複雑な構造と均一な肉厚を持つプラスチック部品の小さなバッチを生成できます。

短所: 各金型は最大 25 個のコピーを作成できます (金型と鋳造材料の複雑さによって異なります)。 パーツに高品質が要求される場合 (透明または複雑な構造など)、12 つの金型から 10 個または XNUMX 個のレプリカしか作成できません。

ラピッドプロトタイピングの費用はいくらですか?

この質問は答えるのが難しいです。 ラピッド プロトタイピングはさまざまな要因に左右され、コストも大幅に異なります。 たとえば、加工技術、サイズ、数量、表面仕上げ、数量、材料、表面処理などの情報が不明確な場合、試作品の製造にかかる費用を見積もることは困難です。数千ドル。 プロトタイプ プロジェクトの設計が完了した場合は、中国のトップ ラピッド プロトタイピング メーカーである DDPROTOTYPE にお気軽にお問い合わせください。無料の見積もりを提供し、設計に関する建設的な提案と実現可能なソリューションを無料で提供します。