Expert en prototypage rapide et fabrication rapide

Spécialisé dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôlerie et l'extrusion

Tout ce que vous devez savoir sur la coulée sous vide

coulée sous vide est l'un des processus importants pour la fabrication de prototypes. Il présente les avantages d'un faible coût et d'une qualité de produit stable. Il convient parfaitement aux tests d'ingénierie rapides (tests rapides de projets), à la vérification du concept de conception et à l'affichage physique (affichage de la structure physique du produit). Avant de passer d'un concept ou d'une idée à une production de masse mature, les concepteurs doivent continuellement découvrir des problèmes et améliorer la planification des produits ; de nombreuses pièces en plastique industrielles, telles que les pièces automobiles, les robots, les dispositifs médicaux et les produits 3C, utilisent généralement le processus de moulage par injection. Des millions d'unités sont produites, mais le coût d'ouverture du moule est très élevé et le temps de développement du moule est relativement long. (et le cycle de conception et de production du moule est long). Ce qui complique la tâche des concepteurs, c'est que s'il y a un petit défaut dans le plan, cela entraînera d'énormes déchets (le coût de modification du moule est assez élevé). Vous devez savoir qu'un ensemble de moules en acier coûte généralement 10,000 20 voire des dizaines de milliers de dollars et que le coût du temps ne peut être compensé. Par conséquent, il est essentiel de produire de petits lots de pièces en plastique pour vérifier la conception, par exemple 500 à XNUMX pièces. À l'heure actuelle, la coulée sous vide est la méthode de traitement préférée.

Qu'est-ce que la coulée sous vide?

La coulée sous vide, également connue sous le nom de moule en silicone, utilise le moule en silicone fabriqué pour reproduire des pièces en plastique. Le matériau de polyuréthane coulé est démoussé, agité, préchauffé et coulé sous vide, et le processus de moulage de durcissement secondaire est effectué dans un thermostat à 60°C-80°C pendant 2-3 heures. La réplique en moule composite de silicone peut atteindre la résistance et la dureté de l'ABS et d'autres matériaux, et peut également être équipée de couleurs selon les besoins. Le processus de coulée sous vide peut fabriquer de petits lots de pièces en plastique avec des structures complexes, une épaisseur de paroi uniforme et certaines fonctions et apparences.

Le processus de fabrication de la coulée sous vide

Le processus de fabrication de la coulée sous vide se décompose en trois étapes : la réalisation du prototype du moule principal, la réalisation du moule et le coulage des pièces.

Étape 1 : Prototyper le moule maître

Vous pouvez choisir n'importe quel matériau avec des caractéristiques stables pour fabriquer le prototype de moule principal. Il est généralement constitué de matériaux plastiques ou métalliques. La seule exigence est que ce matériau doit être stable pendant un certain temps à une température élevée de 40°C.

Il est à noter que le prototype joue un rôle déterminant dans la qualité des pièces copiées. Si vous souhaitez traiter des pièces en plastique de haute précision, très brillantes ou même très transparentes, le prototype de moule principal est mieux traité par usinage CNC.

C'est également un choix idéal pour fabriquer le prototype de modèle maître par processus SLA, mais par rapport au prototype de modèle maître traité par CNC, le coût de la pièce finale peut être assez différent (la précision sera légèrement inférieure et le prix unitaire sera être légèrement inférieur); c'est quand Lorsque vous choisissez le procédé de coulée sous vide pour fabriquer des pièces, les cotations des différents fabricants seront assez différentes, voire plusieurs fois différentes (une des raisons pour lesquelles les cotations des différents fabricants sont différentes).

La surface du prototype du modèle principal peut également être conçue avec une texture de pulvérisation ou un effet mat. Le moule en silicone reproduira avec précision les détails et les textures, et la surface de la réplique finale conservera un degré élevé de cohérence avec le prototype.

Étape 2 : Fabriquer le moule en silicone

Le moule de coulée est en silicone liquide, également appelé moule RTV. Le silicone est chimiquement stable, auto-libérant et flexible, minimisant le rétrécissement et reproduisant efficacement les détails des pièces du prototype au moule. Mélangez uniformément le gel de silice et le durcisseur. L'apparence du gel de silice moulé est un liquide qui coule, le composant A est du gel de silice et le composant B est un agent de durcissement. Exemple : Prenez 100 grammes de gel de silice et ajoutez 2 grammes d'agent de durcissement (Remarque : Le gel de silice et l'agent de durcissement doivent être agités uniformément. S'ils ne sont pas agités uniformément, une partie du moule sera durcie et une partie ne sera pas durci, et le silicone sera durci de manière inégale.Cela affectera la durée de vie du moule en silicone et le nombre de temps de rotation du moule, et même entraînera la mise au rebut du moule.

Appliquez du ruban adhésif sur des endroits plats autour du prototype pour former une surface de séparation après la découpe ultérieure du moule. Le prototype est ensuite suspendu dans une boîte de moulage et des bâtons de colle sont placés sur les pièces pour fournir des carottes et des trous d'aération pour la ventilation pendant le processus de moulage du silicone. Versez le gel de silice dans la boîte, puis évacuez les bulles d'air. Le temps ne devrait pas être trop long. Dans des circonstances normales, il ne doit pas dépasser dix minutes pour éviter que le brossage ou le versement ne soit impossible après des réactions de réticulation.

Mettez la boîte de coulée dans le four pour durcir, la température est de 40 ℃, le temps est de 8 à 16 heures, ce temps dépend du volume du moule.

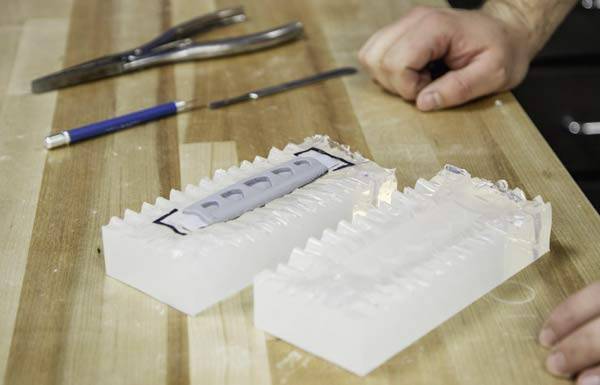

Une fois le caoutchouc de silicone durci, retirez la boîte et le bâton de colle, coupez le long de la ligne de séparation et sortez le prototype. A ce moment, le caoutchouc de silicone forme une cavité, qui a exactement la même forme que le prototype ; de cette façon, le moule en silicone peut être un succès.

Étape 3 : coulée sous vide

Mettez le moule dans le four pour le solidifier et le préchauffer à 60-70℃.

Sélectionnez un agent de démoulage approprié et utilisez-le correctement avant de fermer le moule, ce qui est très important pour éviter le collage et les défauts de surface.

Préparez la résine de polyuréthane selon vos exigences de conception, mélangez la résine à deux composants dans le bon rapport, puis remuez complètement et dégazez sous vide pendant 50 à 60 secondes, et préchauffez-la à environ 40°C avant utilisation.

Verser la résine de polyuréthane dans la cavité du moule. Une fois la cavité remplie, placez le moule dans un environnement sous vide pour éliminer l'air dans la cavité et remplissez chaque position du moule avec du silicone liquide pour vous assurer que la forme du produit moulé est exactement la même que celle du prototype.

Continuez à mettre le moule dans le four pour durcir à nouveau. Temps de durcissement moyen : 1-3 heures pour les petits morceaux, 3-6 heures pour les gros morceaux.

Après durcissement, sortez la pièce moulée du moule en silicone et vous pourrez obtenir une réplique de la pièce d'origine.

Répétez ce cycle.

Sélection des matériaux pour la coulée sous vide

polyuréthane les résines sont des polymères avec un large éventail de propriétés et d'utilisations. Les fabricants de moulages sous vide s'approvisionnent en résines de polyuréthane, notamment Hei-Cast du Japon et Axson de France. Les propriétés des matériaux sont similaires à celles des plastiques techniques, tels que l'ABS, le PMMA, le PC, le PP, le PA, etc. Les types de résines de coulée peuvent aller du caoutchouc transparent, translucide au caoutchouc souple coloré ou du plastique dur, et même résistant aux chocs, à haute -Matériaux résistants à la température (120°C) ou au feu (UL94-V0). le processus de coulée sous vide peut être utilisé pour le moulage par injection secondaire et des inserts peuvent également être ajoutés ;

Paramètres techniques de la coulée sous vide

Description | Remarque sur la tolérance |

La précision | Du fait de la dilatation thermique du liquide et des propriétés naturelles du moule souple, le taux de retrait attendu est de +0.15% ; la tolérance standard est de ± 0.15 mm/100 mm et la précision la plus élevée peut atteindre ± 0.05 mm. |

La taille maximale | L'équipement de coulée sous vide peut accueillir une taille maximale de 2d.0M*1.2M*1.0M. |

Épaisseur de paroi minimale de la pièce | Pour assurer un remplissage adéquat du moule, une épaisseur de paroi d'au moins 0.75 mm est nécessaire. Pour de meilleurs résultats, nous recommandons une épaisseur de paroi d'au moins 1.5 mm. |

Nombre typique de répliques | Jusqu'à 25 répliques par moule (selon la complexité du moule et le matériau de coulée) ; seulement 12 voire 10 répliques peuvent être réalisées pour un moule si la pièce demande une grande qualité (ex : structures transparentes ou complexes) . |

Délais typiques | Jusqu'à 50 échantillons coulés peuvent être produits en 10 à 15 jours, selon la taille et le volume de la pièce |

Options de finition pour le surmoulage sous vide

Mat/givré.Le prototype principal est sablé mat, la réplique a une finition satinée lisse et les pièces transparentes et translucides avec cette finition apparaîtront mates. Une finition mate est utile pour les ordinateurs de poche et les zones très tactiles, car elle réduit la visibilité des empreintes digitales.

Semi-brillant. Une finition qui a un peu de brillance mais qui n'est pas très réfléchissante. La finition semi-brillante se situe entre le brillant et le mat, avec une surface lisse et facile à nettoyer.

Haute brillance. Créez une finition hautement réfléchissante en polissant le prototype principal avant de fabriquer le moule. Possède la plus grande transparence pour les pièces transparentes. Le spéculaire peut être utilisé pour les modèles cosmétiques, les lentilles et plus encore.

Le polyuréthane peut être mélangé avec des pigments pour obtenir une variété de couleurs. Noir, naturel, clair et diverses couleurs personnalisées (couleurs Raoul ou Pantone les plus proches de votre choix).

Avantages de la coulée sous vide

Délai d'exécution rapide. Jusqu'à 50 pièces peuvent être livrées en 7 à 15 jours ou moins selon les spécifications de la pièce (taille, construction) et la quantité. Comparé au moulage par injection, le temps de production de la coulée sous vide est plus court. Les moules à injection traditionnels prennent 4 à 8 semaines pour terminer la production. Alors que le moule en silicone n'a besoin que de 1 à 2 semaines pour être entièrement terminé, toutes les pièces complexes peuvent être terminées en peu de temps.

Faible coût. Le silicone est moins cher en termes de coût que les moules à injection. Le moulage par injection est basé sur la fabrication d'acier ou d'aluminium. Le coût d'un moule en silicone peut se situer entre des centaines et des milliers, tandis que le coût d'un moulage par injection se situe entre des milliers et des dizaines de milliers.

Capable de produire de grandes pièces. Selon le type d'équipement utilisé, la coulée sous vide peut créer de très grandes pièces telles que des enceintes automobiles, de grandes enceintes robotiques, des enceintes médicales CT, etc.

La finition de surface est meilleure que le moulage par injection. Le processus d'aspiration élimine les bulles d'air et permet au matériau de se lier complètement à la cavité, en capturant les détails.

la coulée sous vide peut réaliser le requis pièces ou conceptions complexes à la fois, tandis que le traitement CNC doit être divisé et produit en fonction de la taille et de la structure la plupart du temps.

Différentes couleurs au choix. Des pigments colorants peuvent être ajoutés à la résine pour une variété d'options de couleur.

Répétabilité. Le moule en silicone peut être utilisé environ 20 fois avant de devoir être remplacé.

Application de la coulée sous vide

Convient pour la production de petits lots. Le double moulage sous vide est idéal pour les petits lots - lorsque les quantités s'avèrent insuffisantes pour investir dans des moules à injection - et pour les pièces de production de première série (première série), qui peuvent être achevées des semaines avant que les moules de production ne soient prêts.

Le processus de coulée sous vide est relativement bon marché, ce qui rend les modifications de conception nécessaires faciles et économiques. De plus, différents matériaux peuvent être utilisés pour le même moule, ce qui permet de tester des conceptions avec plusieurs matériaux.

Essais de marché. Les finitions de haute qualité rendent les pièces moulées sous vide idéales pour les tests consommateurs, l'évaluation des utilisateurs et les modèles conceptuels. Sous le même concept de design, si vous ne savez pas quelle couleur convient le mieux au produit, vous pouvez fabriquer un moule en silicone, faire 10 à 15 moulages et peindre la couleur et la texture de votre design sur chaque moulage, afin qu'il puisse être utilisé dans le bureau d'études Même les discussions internes lors des réunions de direction permettent d'adapter rapidement les modifications pour des tests supplémentaires ou une mise sur le marché.

En août 2021, un fabricant de vélos aux États-Unis voulait produire 50 couvercles de feux arrière avec une texture régulière en forme de losange, et les pièces devaient être transparentes. Compte tenu du coût budgétaire, un processus de coulée sous vide a été recommandé et le post-traitement a été peaufiné ; par un professionnel L'équipe intermédiaire vérifie le produit et le client dépasse les attentes après avoir reçu les pièces prototypes ; conclusion : les pièces complexes du moule peuvent reproduire avec précision la structure, les détails et la texture du prototype, et fournir la même finition de surface que le prototype, obtenant ainsi un moulage par injection similaire au résultat de la production.