Experte für Rapid Prototyping und Rapid Manufacturing

Spezialisiert auf CNC-Bearbeitung, 3D-Druck, Urethanguss, Rapid Tooling, Spritzguss, Metallguss, Blech und Extrusion

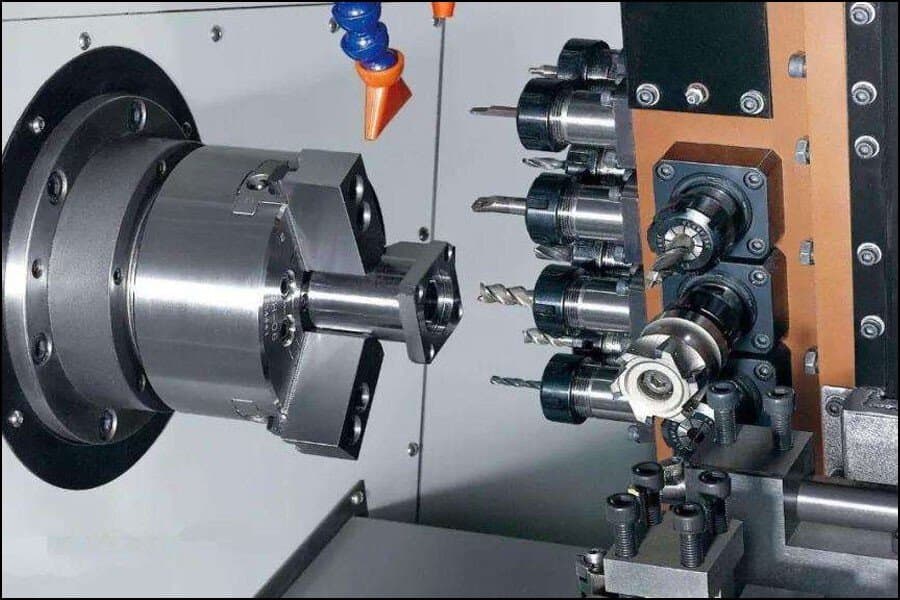

Um über die kombinierte Bearbeitung von Drehen und Fräsen zu sprechen

Mit der kontinuierlichen Weiterentwicklung der numerischen Steuerungstechnik, Computertechnik, Werkzeugmaschinentechnik und Bearbeitungstechnik können herkömmliche Bearbeitungskonzepte den Anforderungen der Menschen an Bearbeitungsgeschwindigkeit, Effizienz und Präzision nicht mehr gerecht werden. In diesem Zusammenhang entstand die Verbundverarbeitungstechnologie. Im Allgemeinen bezieht sich Verbundverarbeitung auf den allgemeinen Begriff für Verarbeitungstechnologien, die verschiedene Prozesse oder unterschiedliche Prozessmethoden auf einer Verarbeitungsanlage durchführen können.

Die derzeitige Verbundbearbeitungstechnologie manifestiert sich hauptsächlich in zwei verschiedenen Arten: Die eine ist die Kombination verschiedener Bearbeitungsmethoden basierend auf Energie oder Bewegungsmodus; die andere basiert auf dem Prinzip der Prozesskonzentration und konzentriert sich hauptsächlich auf die mechanische Bearbeitungstechnik. Die Compound-Dreh-Fräs-Compound-Bearbeitung ist in den letzten Jahren eine der am schnellsten wachsenden Bearbeitungsmethoden in diesem Bereich.

Die aktuellen Luftfahrtproduktteile zeichnen sich durch vielfältige Varianten und kleine Chargen, komplizierte Prozesse und die insgesamt dünnwandige Struktur sowie die weit verbreitete Verwendung schwer zu bearbeitender Materialien aus. Daher sind lange Herstellungszyklen, großer Materialabtrag, geringe Verarbeitungseffizienz und Verarbeitungsverformung im Herstellungsprozess üblich. Ich warte ernsthaft auf den Engpass.

Um die Verarbeitungseffizienz und Verarbeitungsgenauigkeit komplexer Luftfahrtprodukte zu verbessern, suchen Handwerker nach effizienteren und präziseren Verarbeitungsmethoden. Das Aufkommen von Maschinen zur Bearbeitung von Dreh-Fräs-Verbindungen bietet eine wirksame Lösung zur Verbesserung der Bearbeitungsgenauigkeit und Effizienz von Luftfahrtteilen.

Im Vergleich zur herkömmlichen numerischen Steuerungsverarbeitungstechnologie zeigen sich die herausragenden Vorteile der Verbundverarbeitung hauptsächlich in den folgenden Aspekten.

(a) Verkürzung der Produktherstellungsprozesskette und Verbesserung der Produktionseffizienz.

Durch die kombinierte Dreh-Fräsbearbeitung können alle oder die meisten Bearbeitungsvorgänge in einer Aufspannung durchgeführt werden, wodurch die Prozesskette der Produktherstellung erheblich verkürzt wird. Auf diese Weise wird einerseits die durch den Spannwechsel verursachte Produktionsnebenzeit reduziert, gleichzeitig werden der Fertigungszyklus und die Wartezeit der Vorrichtung verkürzt und die Produktionseffizienz deutlich verbessert.

(b) Reduzieren Sie die Anzahl der Spannvorgänge und verbessern Sie die Bearbeitungsgenauigkeit.

Durch die Reduzierung der Anzahl der Karteninstallationen wird die Anhäufung von Fehlern vermieden, die durch die Umrechnung von Positionierungsdaten entstehen. Gleichzeitig verfügen die meisten aktuellen Geräte zur Verarbeitung von Dreh-Fräs-Verbindungen über die Funktion der Online-Erkennung, mit der die Erkennung und Präzisionskontrolle wichtiger Daten im Herstellungsprozess vor Ort realisiert werden kann, wodurch die Verarbeitungsgenauigkeit der Produkte verbessert wird.

(c) Reduzieren Sie die Stellfläche und senken Sie die Produktionskosten.

Obwohl der Stückpreis für Geräte zur Verarbeitung von Dreh-Fräs-Verbindungen relativ hoch ist, ist dies auf die Verkürzung der Herstellungsprozesskette und die Reduzierung der für das Produkt erforderlichen Ausrüstung sowie auf die Reduzierung der Anzahl der Vorrichtungen, der Werkstattfläche und der Ausrüstung zurückzuführen Wartungskosten, das gesamte Anlagevermögen kann effektiv reduziert werden. Die Kosten für Investition, Produktionsbetrieb und Management.

Die Schlüsseltechnologie der Verbundbearbeitung

Obwohl die Verbundbearbeitung Vorteile bietet, die mit der herkömmlichen Einzelbearbeitung nicht zu vergleichen sind, ist die Auslastung der Dreh-Fräs-Verbundbearbeitung im Bereich der Luftfahrtfertigung noch nicht voll ausgeschöpft. Der Hauptgrund dafür ist, dass die Anwendungszeit der Dreh-Fräs-Verbundbearbeitung im Bereich der Luftfahrtfertigung noch relativ kurz ist und die Dreh-Fräs-Verbundbearbeitungstechnologie, die numerische Steuerungsprogrammierungstechnologie, die Nachbearbeitung und die Simulationstechnologie für die strukturellen Eigenschaften geeignet sind der Luftfahrtteile befinden sich noch in der Erkundungsphase.

Um die Leistung von Dreh-Fräs-Verbundverarbeitungsanlagen voll auszuschöpfen und die Verarbeitungseffizienz und Präzision der Produkte zu verbessern, ist es notwendig, die oben genannten Schlüsselgrundlagen umfassend zu überwinden und zu lösen und integrierte Anwendungen zu realisieren.

1. Technologie der kombinierten CNC-Dreh- und Fräsbearbeitung

Im Gegensatz zu herkömmlichen Bearbeitungsmaschinen entspricht ein Dreh-Fräs-Verbundbearbeitungszentrum tatsächlich einer Produktionslinie. Der Schlüssel zur Realisierung einer effizienten Präzisionsbearbeitung ist die Formulierung einer angemessenen Prozessroute und Spannmethode sowie die Auswahl eines angemessenen Werkzeugs entsprechend den Prozesseigenschaften des Teils und den Prozesseigenschaften der Dreh-Fräs-Verbundbearbeitung.

Die Prozesskonzentration ist das hervorstechendste technologische Merkmal der Verbundwerkstoffbearbeitung. Daher ist eine wissenschaftliche und vernünftige Prozessroute der Schlüsselfaktor zur Verbesserung der Effizienz und Präzision der Bearbeitung von Dreh- und Fräsverbindungen.

Nehmen Sie die S192F CNC-Fräsen und Drehverbundbearbeitungszentrum der Swiss Baomei Company als Beispiel. Diese Werkzeugmaschine verfügt über Funktionen wie Fünf-Achsen-Fräsen, Drehen, Bohren, Bohren, Sägen und automatischen Vorschub.

Starke zukunftsweisende Hochgeschwindigkeitsinterpolation und andere Funktionen, besonders geeignet für die Hochgeschwindigkeits-Präzisionsbearbeitung von Wellen, rotierenden Teilen und anderen Teilen. Bei der Bearbeitung von Luftfahrt-Laufrädern bietet dieses Bearbeitungszentrum herausragende Vorteile.

Wenn die Stange als Laufradrohling verwendet wird, wird bei der herkömmlichen Laufradbearbeitungsroute zunächst die Außenkontur des Laufrads mit der CNC-Drehmaschine gedreht und anschließend der Benchmark fertiggestellt. Auf dieser Basis wird das Fünf-Achsen-CNC-Bearbeitungszentrum zum Schlitzen, Schruppen und Vorschlichten sowie für die Endbearbeitung von Profil und Nabe eingesetzt. Abschließend erfolgt die Lochbearbeitung auf einem 5-Achsen-Bearbeitungszentrum oder einer Bohranlage.

Allerdings ist die S192F Das Fräs- und Drehbearbeitungszentrum kann nicht nur die gesamte Bearbeitung der oben genannten Prozesse durch einmaliges Spannen abschließen, sondern auch die Serienbearbeitung von Laufrädern durch die Funktionen Sägen und automatische Zuführung bei Verwendung von Stangenmaterialien realisieren. Der gesamte Prozess kann ohne manuelle Eingriffe abgewickelt werden.

Alles automatisch erledigt. Die Einstellung der Prozessroute kann auf folgende Weise erfolgen: Die Hauptwelle klemmt das Stangenmaterial → Grobdrehen der Außenkontur des Laufrads → Fertigstellen der Außenkontur → Fünf-Achsen-Fräsen und Schlitzen → Grobbearbeitung des Läufers → Halb -Fertigstellung des Laufrads→Fertigstellung des Laufrads→Loch bohren→Klemmung der hinteren Spindel→Drehen der unteren Ebene des Laufrads→Bohren.

Es ist ersichtlich, dass der gesamte Laufradbearbeitungsprozess in einer Aufspannung abgeschlossen werden kann und die Bearbeitungseffizienz und -präzision erheblich verbessert werden kann.

Für das CNC-Dreh-Fräs-Bearbeitungszentrum mit Doppelrevolvern verfügt die Ausrüstung mit Doppelrevolvern über ein Zweikanal-Steuerungssystem, die oberen und unteren Revolver können separat gesteuert werden und die synchrone Bearbeitung kann durch die Synchronisierungsanweisung im Code realisiert werden.

Um die Bearbeitungsmöglichkeiten der Ausrüstung voll auszuschöpfen, kann der gleichzeitige Betrieb mehrerer Teileprozesse durch den synchronen Betrieb der Doppelwerkzeughalter unter der Voraussetzung realisiert werden, dass die Bearbeitungsbedingungen dies zulassen.

Durch die synchrone Einstellung der oberen und unteren Werkzeughalter kann das Vorbohren des Innenlochs beim Schruppen der Form abgeschlossen werden, wodurch die Bearbeitungseffizienz weiter verbessert wird. Durch die synchrone Bewegung der oberen und unteren Werkzeughalter wird eine Reihe von Lochbearbeitungen durchgeführt, was nicht nur die Bearbeitungseffizienz verbessert, sondern auch den Einfluss der Werkstückverformung durch Ausgleich der Axialkraft des Bohrlochs verringert. Um diese Funktion zu realisieren, ist es notwendig, den Prozessplan in der frühen Phase des Prozessdesigns systematisch und gründlich zu untersuchen, die serielle und parallele Reihenfolge der Prozessroute zu bestimmen und die oben genannten Funktionen durch eine sinnvolle Kombination zu realisieren von Bearbeitungsprogrammen.

2. CNC-Programmiertechnik für die Dreh- und Fräsbearbeitung

Die Entwicklung der Dreh-Fräs-Verbundbearbeitungstechnologie stellt auch höhere Anforderungen an die NC-Programmiertechnologie, die ebenfalls einen Engpass darstellt, der die Dreh-Fräs-Verbundbearbeitungsausrüstung in der tatsächlichen Produktion und Anwendung einschränkt.

Aufgrund der kurzen Anwendungszeit der Dreh-Fräs-Verbundbearbeitung in der tatsächlichen Produktion wird in Ermangelung professioneller Verbundbearbeitungslösungen in der Regel eine allgemeine CAM-Software verwendet, um einen Teil des Bearbeitungsprogramms zu planen, und der Handwerker integriert diese dann manuell Programm, um die Anforderungen von Bearbeitungsprogrammen für Verbundwerkstoffmaschinen zu erfüllen.

Diese Lösung stellt sehr hohe Anforderungen an den Handwerker. Im Vergleich zur herkömmlichen NC-Programmiertechnologie spiegeln sich die Programmierschwierigkeiten bei der Bearbeitung von Dreh- und Fräsverbindungen hauptsächlich in den folgenden Aspekten wider.

(a) Es gibt viele Arten von Kunsthandwerk. Handwerker müssen nicht nur in der Lage sein, die Programmiermethoden verschiedener Bearbeitungsmethoden wie CNC-Drehen, Mehrachsfräsen und Bohren zu beherrschen, sondern auch die Verbindung zwischen Prozessen und die Art und Weise des Vor- und Zurückfahrens von Werkzeugen genau zu definieren. Daher ist es bei der NC-Programmierung erforderlich, ein intuitives Verständnis des Prozessmodells und der Verteilung der Bearbeitungszugabe nach Abschluss des aktuellen Prozesses zu haben, um die Programmierung des nächsten Prozesses und die Einstellung des Vorschubs zu erleichtern Rückzugswerkzeuge.

(b) Die Reihenfolge von seriell und parallel im Programmierprozess muss in strikter Übereinstimmung mit der Prozessroute festgelegt werden. Viele Teile können vom Rohmaterial bis zum fertigen Produkt verarbeitet werden, wenn sie im Dreh-Fräs-Verbundbearbeitungszentrum bearbeitet werden. Daher müssen die Ergebnisse des Bearbeitungsprogramms mit der Prozessroute übereinstimmen. Gleichzeitig muss bei der NC-Bearbeitungsprogrammierung auch die Mehrkanal-Parallelbearbeitung umfassend berücksichtigt werden. Es ist ersichtlich, dass zur Erzielung einer effizienten Verbundbearbeitung eine integrierte Prozesslösung aus Prozessprogrammierung und Simulation entwickelt werden sollte.

(c) Die aktuelle allgemeine CAM-Software unterstützt einige Funktionen der Dreh-Fräs-Verbundbearbeitung nicht. Im Vergleich zur herkömmlichen Bearbeitung mit einer einzigen Ausrüstung sind die Bewegungs- und Bearbeitungsfunktionen der Werkzeugmaschine beim Drehen und Fräsen von Verbundbearbeitungen viel komplizierter. Die derzeitige allgemeine CAM-Software reicht nicht aus, um die Programmierung dieser erweiterten Funktionen wie Online-Messung, Sägen, automatische Zuführung, Reitstocksteuerung usw. vollständig zu unterstützen. Daher erfordern die von allgemeiner CAM-Software erstellten Programme immer noch viel manuelle Arbeit oder interaktive Methoden, bevor sie auf die automatische Dreh- und Fräsbearbeitung von Verbundwerkstoffen angewendet werden können.

(d) Integration von Bearbeitungsverfahren. Derzeit sind die von der allgemeinen CAM-Software erstellten NC-Programme unabhängig voneinander. Um die komplexen automatischen Komplettbearbeitungen wie Drehen und Fräsen zu realisieren, ist es notwendig, diese unabhängigen Bearbeitungsprogramme zu integrieren und zu integrieren. Diese Integration muss sich an der Prozessroute der Teile orientieren, zuerst bestimmen, welche Programme parallel sind, und dann die Bearbeitungsreihenfolge verschiedener Prozessmethoden bestimmen und genaue Anweisungen für Werkzeugwechsel, Klemmenaustausch, Datumsumwandlung sowie Anweisungen zum Vor- und Zurückziehen des Werkzeugs geben .

Es ist ersichtlich, dass es sehr schwierig ist, NC-Programme für die kombinierte Dreh-Fräsbearbeitung zu erstellen, und die aktuelle Allzweck-CAM-Software weist immer noch viele Mängel und Mängel bei der kombinierten Dreh-Fräsbearbeitung auf. Um diese Mängel auszugleichen, ist es eine realistischere Lösung, auf der Grundlage der vorhandenen Allzweck-CAD/CAM-Software ein spezielles Programmiersystem zu entwickeln, das für Produkttechnologie und Verbundbearbeitungsgeräte geeignet ist. Dadurch werden einerseits die wiederholten Investitionen in den Softwarekauf reduziert und gleichzeitig können Fehler wie nicht wiederverwendbares Prozesswissen und eine komplizierte Personalbesetzung durch uneinheitliche Programmierplattformen vermieden werden.

3. Nachbearbeitungstechnologie der Dreh-Fräs-Verbundbearbeitung

Entsprechend der NC-Programmiertechnologie stellt die kombinierte Dreh-Fräs-Bearbeitung aufgrund der komplexen Prozessmethode und der vielen beweglichen Teile höhere Anforderungen an die aktuelle Nachbearbeitungssoftware und -technologie. Im Vergleich zu herkömmlichen CNC-Geräten spiegeln sich die Schwierigkeiten bei der Nachbearbeitung hauptsächlich in den folgenden Aspekten wider.

(a) Die Verbindungsbewegung zwischen verschiedenen Prozessen erfordert strenge Genauigkeit. Aufgrund der großen Vielfalt an Bearbeitungstechniken, die auf der Dreh-Fräs-Verbundausrüstung durchgeführt werden, muss der automatische Wechsel von Bearbeitungsmethoden, Werkzeugen und beweglichen Teilen rechtzeitig und genau nach Abschluss des aktuellen Prozesses abgeschlossen werden, um die Korrektheit und Sicherheit zu gewährleisten des Bearbeitungsprozesses.

Um dieses Ziel zu erreichen, ist es einerseits erforderlich, eine sinnvolle Art des Vor- und Zurückfahrens des Werkzeugs sowie den Zeitpunkt des automatischen Werkzeugwechsels und des Ein- und Ausschaltens des Kühlmittels festzulegen, und was noch wichtiger ist, es ist notwendig, die Position festzulegen anderer nicht beweglicher Teile bei der Bearbeitung des aktuellen Prozesses. Nur so kann eine Kollision zwischen beweglichen und nicht beweglichen Teilen der Werkzeugmaschine beim Werkzeugwechsel und bei der Bearbeitung vermieden und ein sicherer und stabiler Bearbeitungsprozess gewährleistet werden.

(b) Es ist notwendig, den Prozessablauf und das NC-Programm automatisch zu beurteilen. Aufgrund der relativ langen Prozesswege bei der Verbundbearbeitung ist es nicht nur ineffizient, sondern auch fehleranfällig, sich auf die manuelle Organisation und Integration nachträglich fertiggestellter NC-Codes zu verlassen. Die ideale Lösung besteht darin, die in der Werkzeugpositionsdatei enthaltene Bearbeitungsreihenfolge und Prozessmethode während der Nachbearbeitung automatisch ermitteln zu können und nach Abschluss der Nachbearbeitung automatisch im NC-Code beizubehalten.

Aus diesem Grund müssen die Informationen der Werkzeugpositionsdatei nach Abschluss der NC-Programmierung nicht nur die entsprechende Prozessmethode und Informationen zur Werkzeugposition enthalten, sondern auch die entsprechende Bearbeitungssequenz sowie den Typ und die Nummer des verwendeten Werkzeugs es kann im Nachbearbeitungsprozess bearbeitet werden. Erzielen Sie eine automatische Bestimmung der Prozesssequenz, der Prozessmethode und des Werkzeugs.

(c) Nachbearbeitungstechnologie verschiedener Bearbeitungsmethoden. Das Nachbearbeitungsprogramm der Dreh-Fräs-Kombinationsbearbeitung erfordert nicht nur die Nachbearbeitung von mehrachsigem CNC-Fräsen, Drehen und Bohren, sondern auch die Funktionen Sägen, automatischer Vorschub, Reitstocksteuerung und Programmzyklusaufruf. Der Nachbearbeitungsalgorithmus der Fräsverbundbearbeitung umfasst im Wesentlichen die Nachbearbeitungsmethoden aller Arten bestehender CNC-Bearbeitungsprozesse und muss außerdem in der Lage sein, eine nahtlose Integration und Bewegungsverbindung zwischen verschiedenen Bearbeitungsmethoden zu erreichen.

(c) Nutzen Sie die erweiterten Funktionen des Steuerungssystems voll aus. Derzeit sind die CNC-Systeme, die für Dreh- und Fräsbearbeitungszentren für Verbundwerkstoffe verwendet werden, allesamt sehr fortschrittliche Steuerungssysteme, wie das FANUC 31i-System, das von Baomei S192FT verwendet wird, und das SINUMERIK840D-System, das von WFL 150 verwendet wird.

Die meisten dieser fortschrittlichen Steuerungssysteme verfügen über erweiterte Funktionen wie automatische Vorschuboptimierung, Werkzeugvektorglättung, super vorausschauende und schnelle, hochpräzise Interpolation. Daher ist es notwendig, die Funktionen dieser fortschrittlichen CNC-Systeme an der entsprechenden Stelle im Bearbeitungscode widerzuspiegeln, der in der Nachbearbeitungsphase fertiggestellt wird, um die volle Leistungsfähigkeit der Dreh-Fräs-Verbundbearbeitungsausrüstung zu erreichen.

(d)Bearbeitung und Aufruf nicht-schneidender Funktionen. Neben den Schneidfunktionen wie Drehen, Fräsen, Bohren und Bohren verfügt die Verbundbearbeitungsmaschine auch über nicht-schneidende Funktionen, die für den Übergang zwischen verschiedenen Prozessen erforderlich sind, wie automatisches Zuführen, Entladen, Spindelandocken, Reitstocksteuerung usw .

Bei der Nachbearbeitung müssen diese Funktionen als gemeinsames Modul für das Programm aufgerufen werden und die Reihenfolge und der Zeitpunkt des Aufrufs müssen entsprechend der Prozessroute festgelegt werden. Diese Funktionen sind in der aktuellen Nachbearbeitungssoftware nicht verfügbar.

4. Simulationstechnologie der Dreh- und Fräsbearbeitung von Verbundwerkstoffen

Aufgrund der vielen beweglichen Teile und komplexen Funktionen der Dreh-Fräs-Verbundbearbeitung ist die Bearbeitungssimulation nach Abschluss der Programmierung besonders wichtig. Aufgrund der Tatsache, dass die Dreh-Fräs-Verbundbearbeitung der Luftfahrtfabriken meines Landes in die Realität umgesetzt wurde Da die Produktion nur für kurze Zeit möglich ist, gibt es derzeit keine ausgereifte Simulationsanwendungstechnologie. Daher überprüfen und optimieren die meisten Hersteller das Programm durch Probeschneiden, was zu langen Vorbereitungs- und Entwicklungszyklen für den Prozess führt. Hohes Risiko und hohe Bearbeitungskosten.

Um das Anwendungsniveau und die Programmiereffizienz der Dreh-Fräs-Verbundbearbeitung zu verbessern, muss der Einsatz der Simulationstechnologie energisch gefördert werden. Derzeit umfasst die für die Simulation der kombinierten Dreh-Fräs-Bearbeitung verwendete Software hauptsächlich TopSolid, Gibbs, usw., aber diese Software ist im Allgemeinen teuer, und die Einführung des Luftfahrtfertigungsbereichs meines Landes ist selten. Tatsächlich kann die Simulation der kombinierten Dreh-Fräsbearbeitung auch mit Hilfe aktueller Allzweck-CNC-Bearbeitungssimulationssoftware realisiert werden ( wie Vericut, NCSimul usw.), entsprechend der Struktur, den Bewegungseigenschaften, den Sonderfunktionen und dem CNC-System der kombinierten Dreh-Fräs-Bearbeitungsausrüstung, durch Anpassung und Makrofunktionsentwicklung wird die Bewegungssimulation des Bearbeitungsprozesses realisiert.

Die Verwendung allgemeiner CNC-Bearbeitungssimulationssoftware zur Realisierung der Simulation der kombinierten Dreh-Fräsbearbeitung erfordert zunächst die Einrichtung einer relativ realen Werkzeugmaschinenumgebung im Simulationssystem, und der Schwerpunkt liegt auf der Einrichtung der relativen Bewegungsbeziehung und der geometrischen Positionsbeziehung zwischen den beweglichen Teilen der Werkzeugmaschine.

Erstellen Sie auf dieser Grundlage die Werkzeugbibliothek und die entsprechenden Werkzeugnummern, die im Bearbeitungsprozess verwendet werden. Konfigurieren Sie dann das numerische Steuerungssystem der Werkzeugmaschinenausrüstung und den Bearbeitungs-Benchmark des numerischen Steuerungsprogramms und laden Sie den nachvervollständigten NC-Code in das Simulationssystem. Anschließend kann die Simulationsarbeit des Bearbeitungsprozesses durchgeführt werden. Anders als bei der herkömmlichen NC-Bearbeitung müssen einige Funktionen (z. B. Mehrkanalbearbeitung, Reitstocksteuerung usw.) durch die Entwicklung und Anpassung von Makrofunktionen abgeschlossen werden.

Anwendungsperspektiven und Entwicklungsvorschläge der Dreh- und Fräs-Verbundbearbeitungstechnologie

In den letzten Jahren wurden Dreh- und Fräsbearbeitungszentren in den Flugzeug-, Triebwerks- und Zubehörfabriken meines Landes sowie bei anderen Luftfahrtherstellern eingeführt. Die Ausrüstungstypen konzentrieren sich hauptsächlich auf die Dreh-Fräs-Compound-Serienprodukte des österreichischen Unternehmens WFL und das Fräs-Dreh-Compound-Bearbeitungszentrum des Schweizer Unternehmens Baomei.

Aufgrund der kurzen Zeit in der praktischen Anwendung mangelt es jedoch im Allgemeinen an ausgereiften Bearbeitungstechnologien, Programmiermethoden und technischen Mitteln für die Nachbearbeitung, die mit den Prozesseigenschaften des Produkts und den Prozesseigenschaften der Ausrüstung kompatibel sind. Daher befinden sich die derzeit eingeführten Dreh-Fräs-Verbundbearbeitungsgeräte grundsätzlich auf einem relativ niedrigen Betriebsniveau.

Die Hauptprobleme im Herstellungsprozess von Luftfahrtprodukten werden in der langen Prozessstrecke, dem komplexen Prozess, der geringen Bearbeitungseffizienz, der starken Verformung bei der Bearbeitung und den hohen Bearbeitungskosten hervorgehoben. Die Dreh-Fräsbearbeitung von Verbundwerkstoffen hat eine sehr breite Anwendung sowohl im Flugzeugbau als auch im Triebwerksbau. Entwicklungsraum.

Beispielsweise muss der Fräsprozess des Gesamtrahmens des Flugzeugrumpfs in der Regel das Zuschneiden/Rohlingvorbereitung, die Bezugsbearbeitung, die Grobbearbeitung der Innenform, die Grobbearbeitung der Form, die Endbearbeitung, die Vor- und Endbearbeitung der Innenform sowie die Vorbearbeitung durchlaufen

Dutzende Prozesse, wie Endbearbeitung und Endbearbeitung der Form, Lochbearbeitung, Montage, Prüfung usw., können durch mehrfaches Wenden und Spannen durchgeführt werden.

Derzeit werden bei der gesamten Blisk-Bearbeitung im Bereich der Flugtriebwerke auch integrale Schmiederohlinge verwendet, die erst nach Dutzenden von Prozessen wie Drehen und Fräsen, Fräsen, Polieren, Oberflächenbehandlung und -verstärkung sowie Fehlererkennung fertiggestellt werden können.

Diese Teile haben oft einen langen Herstellungszyklus, und die Maschinenzeit beträgt normalerweise Hunderte von Stunden, und für den Bearbeitungsprozess sind viele verschiedene Arten von CNC-Werkzeugmaschinen und eine große Anzahl von Vorrichtungen, Werkzeugen, Messwerkzeugen usw. erforderlich. Darüber hinaus führt der wiederholte Austausch der Spannvorrichtung nicht nur zu einer zu langen Wartezeit im Teileherstellungsprozess, was sich auf den Produktionszyklus auswirkt, sondern führt auch zur Anhäufung von Spannfehlern, wodurch die Maßgenauigkeit und die Bearbeitungsergebnisse der Teile beeinträchtigt werden .

Die kombinierte Dreh- und Fräsbearbeitung kann alle oder die meisten Prozesse der oben genannten typischen Luftfahrtteile in einer Aufspannung realisieren und bietet so einen neuen Weg für die effiziente und präzise Bearbeitung komplexer Luftfahrtteile.

Seine Anwendungsvorteile spiegeln sich vor allem in folgenden Aspekten wider:

(a) Die Anzahl der Spannzeiten wird erheblich reduziert, wodurch die Bearbeitungseffizienz verbessert und Fehler vermieden werden, die durch Änderungen an Werkzeugmaschinen und Spannmethoden verursacht werden.

(b)Der Prozess ist konzentrierter, was die Bearbeitungsprozesskette erheblich verkürzen, Wartezeiten und Maschinen-Nichtarbeitszeiten reduzieren kann.

(c) Unter der Voraussetzung, den Positionierungszustand nicht zu ändern, den Bearbeitungsprozess verschiedener Bearbeitungsmethoden wie Drehen, Fräsen, Bohren usw. realisieren, die Anzahl der Vorrichtungen reduzieren und die Konsistenz der Maßgenauigkeit sicherstellen.

(d) Die meisten aktuellen Dreh-Fräs-Verbundbearbeitungen verfügen über die Funktion der Online-Messung, mit der die Bearbeitungsergebnisse im Prozess und zwischen Prozessen vor Ort gemessen werden können, um die Präzisionssteuerung des gesamten Bearbeitungsprozesses zu realisieren. Es ist ersichtlich, dass diese Vorteile der Dreh-Fräs-Verbundbearbeitungsausrüstung die Mängel im aktuellen Herstellungsprozess komplexer Teile für die Luftfahrt wirksam ausgleichen und die Bearbeitungsgenauigkeit und Effizienz der Produkte erheblich verbessern können.

Um die Bearbeitungseffizienz fortschrittlicher Verbundbearbeitungsanlagen voll auszuschöpfen und die Fertigungseffizienz und Qualität von Luftfahrtprodukten weiter zu verbessern, ist es dringend erforderlich, die folgenden Arbeitsaspekte durchzuführen.

(a) Führen Sie in Kombination mit den technologischen Eigenschaften von Teilen von Luftfahrtprodukten eine eingehende Untersuchung der damit kompatiblen Verbundbearbeitungstechnologie durch, einschließlich der Formulierung von Prozessrouten, der angemessenen Auswahl von Spannmethoden, Werkzeugen, Kühl- und Schnittparametern , usw.

(b) Entsprechend der Bewegungsstruktur von Verbundbearbeitungsgeräten und den Prozesseigenschaften von Produkten entsprechende CNC-Programmierung, Nachbearbeitung, Schnittsimulation und andere Systeme entwickeln und anpassen, um eine integrierte Lösung für Prozessprogrammierung, Nachsimulation und Reduzierung zu bilden Compoundier-Bearbeitungsanforderungen für Handwerker.

(c) Prozessspezifikationen erstellen. Durch die Kombination der in Simulation, Probeschneiden und tatsächlicher Produktion gesammelten Prozesserfahrungen wird eine solide Prozessspezifikation erstellt, die für die Dreh-Fräs-Verbundbearbeitung geeignet ist und als Leitfaden für die anschließende Bearbeitung anderer Teile dient.

(d) Achten Sie auf die Förderung von Talenten. Verbundwerkstoffbearbeitungsgeräte sind derzeit der Vertreter der Spitzentechnologie im Bereich der mechanischen Bearbeitung. Sowohl die Prozessvorbereitung als auch der Betrieb und die Wartung sind komplizierter als bei herkömmlichen Geräten. Ein hochqualifiziertes Forschungs- und Entwicklungsteam ist der Schlüssel für einen gesunden und effizienten Betrieb der Geräte.

Zusammenfassung

Die derzeitigen Anlagen zur Verbundbearbeitung entwickeln sich in Richtung eines größeren Prozessbereichs, höherer Effizienz, Großserienfertigung und Modularisierung. Der Bereich der Herstellung von Luftfahrtprodukten war schon immer eine wichtige Bühne, auf der fortschrittliche Fertigungstechnologie eine Rolle spielen konnte.

Mit der Beschleunigung der Modernisierung von Luftfahrtprodukten werden Bearbeitungsgeräte mit verstreuten Prozessen nach und nach durch flexible Automatisierungsgeräte mit zentralisierten Prozessen ersetzt. Größerer Entwicklungs- und Anwendungsraum.