Experte für Rapid Prototyping und Rapid Manufacturing

Spezialisiert auf CNC-Bearbeitung, 3D-Druck, Urethanguss, Rapid Tooling, Spritzguss, Metallguss, Blech und Extrusion

Erfahren Sie alles über Rapid Prototyping

Schneller Prototypenbau (RP) ist ein relativ neuer Begriff, der einfach den Prozess der schnellen Erstellung von Prototypen unter Verwendung fortschrittlicher Fertigungsverfahren beschreibt, bei dem versucht wird, das Design neuer Produkte visuell und funktional zu bewerten und das Design kontinuierlich zu optimieren. Ingenieure oder Designer verwandeln großartige Ideen in realistische konzeptionelle Modelle, die das Erscheinungsbild und den Arbeitsstil des Endprodukts simulieren, und durchlaufen eine Reihe von Validierungen, bevor sie zur Massenproduktion übergehen. Ein Prototyp ist die Originalversion des Endprodukts, die verwendet wird, um das Design, die Testtechniken zu bewerten, die Funktionsprinzipien des Produkts zu analysieren, das Design, die Materialien, die Abmessungen, die Form, die Montage, die Farbe, die Herstellbarkeit und die Festigkeit anzupassen und das Potenzial rechtzeitig zu vermeiden Fallstricke zu vermeiden und die Qualität des Endprodukts zu verbessern. Dieser Artikel untersucht sieben derzeit beliebte Prototyping-Methoden und vergleicht die Materialeigenschaften von Teilen, die durch verschiedene Prozesse hergestellt wurden. Darüber hinaus werden die Schlüsselfaktoren zusammengefasst, die bei verschiedenen Herstellungsprozessen berücksichtigt werden müssen. Der Zweck besteht darin, Designern bei der Auswahl des besten Herstellungsverfahrens für Prototypen zu helfen.

Definition von Rapid Prototyping

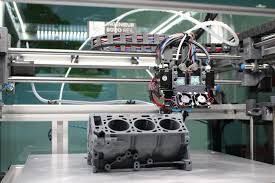

Rapid Prototyping ist der Prozess der schnellstmöglichen Herstellung von Modellen, um das Endprodukt zu simulieren. Es gibt Dutzende von Fertigungsmethoden, mit denen Prototypen hergestellt werden können, von denen die additive Fertigung, nämlich der 3D-Druck, die beeindruckendste ist. Mit der traditionellen subtraktiven CNC-Fertigung können jedoch auch hochwertige Prototypen hergestellt werden. 3D-Druck und Rapid Prototyping passen perfekt zusammen und ermöglichen die Herstellung von Teilen mit nahezu unbegrenzten geometrischen Formen, wobei nur ein Drucker und keine anderen Werkzeuge erforderlich sind. Mit dem 3D-Druck können Teile mit mechanischen Eigenschaften hergestellt werden, die denen verschiedener Materialien sehr ähnlich sind, die mit traditionellen Herstellungsverfahren hergestellt werden.

7 Arten von Prototypenherstellungsprozessen

Prozess | Namens | BESCHREIBUNG | FERTIG | BEISPIELMATERIALIEN |

Stereolithographie | SLA | Lasergehärtete lichtempfindliche Polymere | Der typische Bereich für zusätzliche Schichten beträgt 0.002 bis 0.006 Zoll (0.051 bis 0.152 mm). | Wie Thermoplast |

Selektives Lasersintern | SLS | Lasergesintertes Pulver | Typische Additivschichten sind etwa 0.004 Zoll (0.102 mm) | Wie Nylon und TPU |

Direktes Metall-Lasersintern | Dmls | Lasergesinterte Metallpulver | Der typische Bereich für zusätzliche Schichten beträgt 0.0008 bis 0.0012 Zoll (0.020 bis 0.030 mm) | Wie Edelstahl, Titan, Chrom, Aluminium und Chrom-Nickel-Eisen-Legierungsmetallmaterialien |

Fused Deposition Modeling | FDM | Verschmolzene Extrusionen | Der typische Bereich für zusätzliche Schichten beträgt 0.005 bis 0.013 Zoll (0.127 bis 0.330 mm) | Wie ABS, PC, PC/ABS, PPSU und andere Kunststoffe |

PolyJet | PJET | UV-gehärtete lichtempfindliche Jet-Polymere | Der typische Bereich für zusätzliche Schichten beträgt 0.0006 bis 0.0012 Zoll (0.015 bis 0.030 mm) | Wie PMMA, elastisches lichtempfindliches Polymer |

CNC-VERARBEITUNG | CNC | Verwenden Sie CNC-Fräsmaschinen und Drehmaschinen, um überschüssiges Material zu entfernen | Überschüssiges Material entfernen (glatt) | Die meisten Kunststoffe und Metalle in technischer Qualität bestehen aus Hunderten von Materialien |

Vakuumgießen | VC | Verwenden Sie Silikonformen, um Kunststoffteile nachzubilden | Glatt oder mit ausgewählter Textur | Thermoplast in technischer Qualität |

Vor- und Nachteile verschiedener Herstellungsverfahren

SLA

SLA: SLA ist die älteste, beliebteste und kostengünstigste additive Fertigungsmethode und die erste 3D-Druckmethode, die im Handel angewendet wird. Es ist ein Prozess, bei dem ein computergesteuerter UV-Laser verwendet wird, um flüssiges lichtempfindliches Polymerharz Schicht für Schicht zu härten und den Prozess zu wiederholen, um Teile herzustellen. Die Schicht-für-Schicht-Querschnitte werden aus CAD-Entwurfsdateien (.stl-Format) abgeleitet. Es ist erwähnenswert, dass CAD-Dateien im STL-Format zur Standard-Computersprache für die meisten 3D-Drucker geworden sind.

Vorteile: Im Vergleich zu anderen additiven Verfahren können mit SLA hochwertige Prototypen und Teile mit komplexen geometrischen Formen hergestellt werden. SLA ist schnell, kostengünstig und gefertigte Teile haben eine hervorragende Oberflächengüte und optimale Details, wobei strenge Toleranzen eingehalten werden. Es gibt mehrere wählbare Materialbibliotheken, wie optische, mechanische und thermische Eigenschaften, die zu Standard-, technischen und industriellen Thermoplasten passen. SLA-Prototypen werden typischerweise zur Herstellung medizinischer Prototypen verwendet, auch zum Vakuumgießen von Urmodellen.

Nachteile: SLA-Fertigungsprototypen haben oft eine unzureichende Festigkeit und sind nicht für Tests in Extremsituationen geeignet. Außerdem werden UV-Strahlen in feuchten Umgebungen mit der Zeit schwächer.

SLS

SLS: SLS ist eine 3D-Drucktechnologie zur Herstellung von Metall- und Kunststoffprototypen. Es ist ein Prozess, bei dem Prototypen Schicht für Schicht unter Verwendung von computergesteuerter Hochleistungs-Laserheizung und Sintern von Pulvermaterialien wie Nylon oder elastischen TPU-Pulvern ähnlich wie Kunststoffe in technischer Qualität hergestellt werden. Die SLS-Technologie lässt sich bis in die 1980er Jahre zurückverfolgen und wurde von Carl Deckard patentiert. Ähnlich wie bei vielen anderen 3D-Druckverfahren können Teile mit komplexen geometrischen Formen hergestellt werden, einschließlich interner Merkmale, Hinterschneidungen, dünner Wände usw., wie z. B. Teile mit internen Gitterstrukturen, die durch CNC-Bearbeitung schwer zu erreichen sind.

Vorteile: Im Vergleich zu SLA sind SLS-Teile genauer und langlebiger und eignen sich für einige Funktionstests.

Nachteile: Die Oberfläche von SLS-Teilen hat eine körnige oder sandige Textur, es fehlen feine Details und sie ist sehr rau. Um ästhetische Ergebnisse zu erzielen, ist eine sekundäre Bearbeitung erforderlich, und die verfügbaren Materialien sind begrenzt.

Dmls

DMLS: Dmls ist eine 3D-Drucktechnologie zur Herstellung von Metallprototypen und Endverbrauchsteilen, bei der Pulver Schicht für Schicht geschweißt wird, bis das Teil fertig ist. DMLS-Teile können aus den meisten Legierungsmaterialien hergestellt werden, und natürlich können die gleichen Materialien wie die endgültigen Teile ausgewählt werden, um vollfeste und funktionelle Prototypen herzustellen.

Vorteile: DMLS kann Metallprototypen (normalerweise 97 % Dichte) für Funktionstests herstellen und interne Merkmale oder Kanäle herstellen, die mit herkömmlichen Verfahren nicht erreicht werden können. Die mechanischen Eigenschaften von DMLS-Teilen stimmen grundsätzlich mit denen herkömmlicher Fertigungsteile überein.

Nachteile: Die Oberfläche von DMLS-Teilen ist rau und erfordert eine teure Nachbehandlung. Wenn DMLS zur Herstellung mehrerer Metallteile verwendet wird, können die Kosten hoch sein.

FDM

FDM: Beim Melt Deposition Moulding (FDM) werden thermoplastische Materialien (wie ABS, Polycarbonat oder ABS/Polycarbonat-Mischungen) in einer vom Drucker beheizten Düse geschmolzen, und dann bewegt sich die Düse entlang eines festgelegten Pfads und legt verflüssigtes Harzmaterial ab Schicht für Schicht, um einen Prototypen von unten nach oben zu erstellen.

Vorteile: FDM kann aus echten thermoplastischen Materialien wählen, um Komponenten herzustellen, die kostengünstig und robust sind und einige Funktionstests durchführen können. Natürlich können mit diesem Verfahren auch Teile mit komplexen Strukturen hergestellt werden. Die FDM-Technologie ist einfach zu bedienen, ermöglicht die Herstellung verschiedener Kunststoffarten und -farben in einem einzigen Teil und ist sicher, sauber und schadstofffrei genug.

Nachteile: FDM-Teile haben oft einige Löcher, ungleichmäßige Festigkeit, schlechte Oberflächenbeschaffenheit und offensichtliche Wellenspuren. Im Vergleich zu SLA oder SLS ist FDM nicht effizient.

SLM

SLM: SLM ist eine Technologie, die Hochleistungslaser verwendet, um Metallpulver zu schmelzen und zu verschmelzen, um Prototypen oder Teile herzustellen. Übliche Metallpulver umfassen Titan-, Edelstahl-, Aluminium- und Kobalt-Chrom-Legierungen, die zur Herstellung von Präzisionsmetallteilen mit hoher Festigkeit, Haltbarkeit und Komplexität verwendet werden können.

Vorteile: Von SLM hergestellte Präzisionsteile werden häufig in Branchen wie Luft- und Raumfahrt, Automobil, Landesverteidigung und medizinische Behandlung.

Nachteile: SLM-gefertigte Teile oder Prototypen können teuer sein und müssen von einem erfahrenen Maschinisten kontrolliert werden.

POLYJET

POLYJET: PolyJet verwendet einen Druckkopf, um lichtempfindliches Polymerharz Schicht für Schicht zu sprühen, und verwendet UV-härtbare Materialien, um Prototypen oder Teile zu bauen. Die durch dieses Verfahren aufgesprühte Harzschicht kann sehr dünn sein und Teile mit glatten Oberflächen erzeugen. Druckköpfe können mit verschiedenen Materialien besprüht werden, was den Bau von Prototypen aus mehreren Materialien ermöglicht.

Vorteile: Polyjet ist erschwinglich und kann zur Herstellung flexibler Teile mit komplexen Strukturen sowie zur Herstellung von Prototypen umhüllter Formteile aus flexiblen und starren Materialien verwendet werden.

Nachteile: Polyjet-Teile sind nicht stark genug für Funktionstests und können nach längerer Lichteinwirkung vergilben.

CNC-Bearbeitung: Die Schneidwerkzeuge drehen sich entlang einer festgelegten Bahn, um feste Blöcke (oder Stäbe) aus Kunststoff oder Metall zu schneiden und überschüssiges Material zu entfernen, um Teile oder Prototypen herzustellen, was ein Materialreduktionsprozess ist. Im Vergleich zu Additiven haben CNC-bearbeitete Teile eine hervorragende Festigkeit und Oberflächenbeschaffenheit und sind relativ vollständig. Die Auswahl an Materialien ist sehr breit, mit Tausenden von Typen, die CNC-Teile mit mehreren Funktionen herstellen können, wie z. B. Zugfestigkeit, Schlagfestigkeit, thermische Verformungstemperatur, chemische Beständigkeit und Biokompatibilität. Gute Toleranzen eignen sich für die Montage und Funktionsprüfung.

Vorteile: CNC-Teile haben eine gute Oberflächenbeschaffenheit und strenge Toleranzen, und eine Vielzahl von Thermoplasten und Metallen in technischer Qualität kann ausgewählt werden. Im Vergleich zum 3D-Druck können Prototypen je nach Komplexität des Teils innerhalb von 24 Stunden geliefert werden.

Nachteile: Bei einigen komplexen Teilen kann die CNC-Bearbeitung einige Einschränkungen aufweisen. Beispielsweise ist es sehr schwierig, dünnwandige Hohlteile zu bearbeiten, und manchmal ist es notwendig, das Werkstück umzudrehen und mit kundenspezifischen Vorrichtungen zu fixieren. Daher sind die Kosten für die CNC-Bearbeitung für die Bearbeitung von Teilen mit komplexen geometrischen Formen relativ hoch.

Vakuumguss: Vakuumguss ist streng genommen ein Verfahren zur Herstellung von Kleinserien von Teilen. Der Prozess des Entschäumens, Mischens, Vorwärmens und Formens des gegossenen Polyurethanmaterials unter Vakuumbedingungen und das Durchführen eines 2-3-stündigen sekundären Aushärteformprozesses in einer Box mit konstanter Temperatur bei 60 ℃ - 80 ℃.

Vorteile: Die im Vakuumguss hergestellte Nachbildung kann die Festigkeit und Härte von Rohstoffen wie ABS erreichen und kann je nach Bedarf auch mit Farben ausgestattet werden. Das Vakuumreplikverfahren kann kleine Chargen von Kunststoffteilen mit komplexen Strukturen und gleichmäßiger Wandstärke herstellen, die bestimmte Funktionen und Erscheinungsbilder erfüllen können.

Nachteile: Jede Form kann bis zu 25 Kopien herstellen (abhängig von der Komplexität der Form und des Gussmaterials); Wenn die Teile eine hohe Qualität erfordern (z. B. transparente oder komplexe Strukturen), können nur 12 oder sogar 10 Repliken aus einer Form hergestellt werden.

Was kostet Rapid Prototyping?

Diese Frage ist schwer zu beantworten. Rapid Prototyping hängt von einer Vielzahl unterschiedlicher Faktoren ab, mit erheblichen Kostenunterschieden. Wenn beispielsweise Informationen wie Verarbeitungstechnologie, Größe, Menge, Oberflächenbeschaffenheit, Menge, Material und Oberflächenbehandlung unsicher sind, ist es schwierig abzuschätzen, wie viel die Herstellung eines Prototyps kosten wird, was von mehreren zehn Dollar bis zu reichen kann Tausende von Dollar. Wenn Sie das Design eines Prototypenprojekts abgeschlossen haben, können Sie sich gerne an DDPROTOTYPE wenden, einen führenden Rapid-Prototyping-Hersteller in China, um Ihnen ein kostenloses Angebot zu unterbreiten und kostenlos konstruktive Vorschläge und praktikable Lösungen für Ihr Design zu unterbreiten.