Эксперт по быстрому прототипированию и быстрому производству

Специализируется на обработке с ЧПУ, 3D-печати, литье уретана, быстрой оснастке, литье под давлением, литье металла, листовом металле и экструзии.

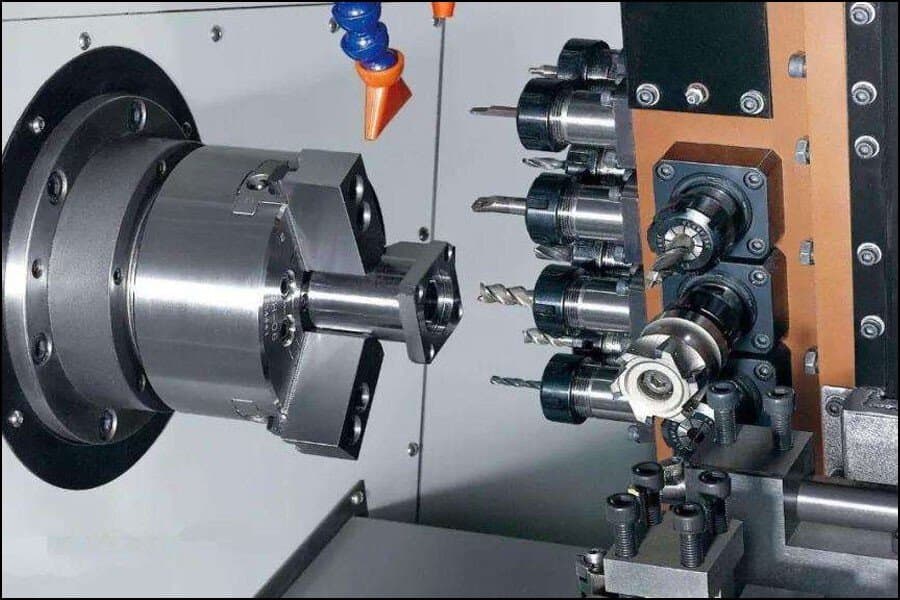

Рассказать о комбинированной токарно-фрезерной обработке

С непрерывным развитием технологий числового программного управления, компьютерных технологий, технологий станков и технологий обработки традиционные концепции обработки больше не могут соответствовать требованиям людей к скорости, эффективности и точности обработки. В связи с этим возникла технология обработки композитов. Вообще говоря, комбинированная обработка относится к общему термину для технологий обработки, которые могут выполнять различные процессы или различные методы обработки на одном технологическом оборудовании.

Текущая технология обработки соединений в основном проявляется в двух разных типах: один представляет собой соединение различных методов обработки, основанных на энергии или режиме движения; другой основан на принципе концентрации процессов и в основном сосредоточен на технологии механической обработки. Комбинированная токарно-фрезерная обработка является одним из самых быстрорастущих методов обработки в этой области в последние годы.

Современные детали авиационных изделий характеризуются многочисленными разновидностями и небольшими партиями, сложным технологическим процессом, а также широко используются общая тонкостенная конструкция и труднообрабатываемые материалы. Поэтому в производственном процессе распространены длительные производственные циклы, большой съем материала, низкая эффективность обработки и деформация при обработке. Серьезно ждем узкого места.

Для повышения эффективности обработки и точности обработки изделий авиационного комплекса мастера ищут более эффективные и точные методы обработки. Появление токарно-фрезерного оборудования для обработки соединений дает эффективное решение для повышения точности и эффективности обработки авиационных деталей.

По сравнению с обычной технологией обработки с числовым программным управлением, выдающиеся преимущества сложной обработки в основном проявляются в следующих аспектах.

(a) Сократить технологическую цепочку производства продукции и повысить эффективность производства.

Токарно-фрезерная комбинированная обработка может выполнять все или большинство технологических операций за один зажим, что значительно сокращает технологическую цепочку изготовления изделия. Таким образом, с одной стороны, сокращается вспомогательное время производства, вызванное изменением зажима, и в то же время сокращается производственный цикл и время ожидания приспособления, а эффективность производства может быть значительно улучшена.

(b) Уменьшите количество зажимов и улучшите точность обработки.

Сокращение количества установок карт позволяет избежать накопления ошибок, вызванных преобразованием исходных данных позиционирования. В то же время большая часть современного токарно-фрезерного оборудования для обработки соединений имеет функцию онлайн-обнаружения, которая может осуществлять обнаружение на месте и точный контроль ключевых данных в производственном процессе, тем самым повышая точность обработки продукции.

(c) Уменьшить площадь пола и снизить производственные затраты.

Несмотря на то, что удельная стоимость токарно-фрезерного оборудования для обработки соединений относительно высока, за счет сокращения технологической цепочки изготовления и уменьшения необходимого для изделия оборудования, а также уменьшения количества приспособлений, площади цеха и оборудования. затраты на техническое обслуживание, общие основные средства могут быть эффективно снижены. Стоимость инвестиций, производственной эксплуатации и управления.

Ключевая технология обработки соединений

Хотя композитная обработка имеет преимущества, которые нельзя сравнить с обычной одиночной обработкой, на самом деле коэффициент использования токарно-фрезерной обработки композитов в области авиастроения используется не полностью. Основная причина заключается в том, что время применения токарно-фрезерной обработки композитных материалов в области авиационного производства все еще относительно короткое, а технология токарно-фрезерной обработки композитных материалов, технология программирования с числовым программным управлением, технология постобработки и моделирования подходят для структурных характеристик. авиационных частей все еще находятся в стадии разведки.

Чтобы в полной мере использовать производительность токарно-фрезерного оборудования для обработки композитных материалов и повысить эффективность обработки и точность изделий, необходимо всесторонне преодолеть и решить вышеуказанные ключевые основы и реализовать интегрированные приложения.

1. Технология токарно-фрезерной комбинированной обработки с ЧПУ.

В отличие от обычного обрабатывающего оборудования, токарно-фрезерный обрабатывающий центр фактически эквивалентен производственной линии. Как сформулировать разумный технологический маршрут, метод зажима и выбрать подходящий инструмент в соответствии с технологическими характеристиками детали и технологическими характеристиками токарно-фрезерной обработки, является ключом к реализации эффективной прецизионной обработки.

Концентрация процесса является наиболее отличительной технологической особенностью обработки композитов. Таким образом, научный и разумный технологический маршрут является ключевым фактором для повышения эффективности и точности токарной и фрезерной обработки.

Возьми S192F. фрезерные с ЧПУ и токарно-составной обрабатывающий центр швейцарской компании Baomei в качестве примера. Этот станок имеет такие функции, как пятиосевое фрезерование, токарная обработка, расточка, сверление, пиление и автоматическая подача.

Сильная опережающая, высокоскоростная интерполяция и другие функции, особенно подходящие для высокоскоростной точной обработки валов, вращающихся деталей и других деталей. При обработке авиационных импеллеров этот обрабатывающий центр имеет выдающиеся преимущества.

Когда в качестве заготовки крыльчатки используется стержень, в обычном маршруте обработки крыльчатки сначала используется токарный станок с ЧПУ для обработки внешнего контура крыльчатки, а затем завершается эталон; на этой основе используется пятиосевой обрабатывающий центр с ЧПУ для прорезки пазов, черновой и получистовой обработки, а также чистовой обработки профиля и ступицы; наконец, обработка отверстий выполняется на 5-осевом обрабатывающем центре или сверлильном оборудовании.

Однако S192F токарно-фрезерный обрабатывающий центр может не только выполнять все вышеперечисленные процессы за счет одноразового зажима, но и осуществлять пакетную обработку рабочих колес за счет функций распиловки и автоматической подачи при использовании пруткового материала. Весь процесс может быть обработан без ручного вмешательства.

Все делается автоматически. Настройка технологического маршрута может быть выполнена следующим образом: основной вал зажимает прутковый материал→черновая токарная обработка внешнего контура рабочего колеса→чистовая обработка внешнего контура→пятиосевое фрезерование и долбление→черновая обработка рабочего колеса→полуфабрикат. -доводка рабочего колеса→доводка рабочего колеса→сверление отверстия→зажим заднего шпинделя→токарная обработка нижней плоскости крыльчатки→сверление.

Видно, что весь процесс обработки рабочего колеса может быть выполнен за один зажим, а эффективность и точность обработки могут быть значительно улучшены.

Для токарно-фрезерного обрабатывающего центра с ЧПУ с двойными револьверными головками оборудование с двойными револьверными головками имеет двухканальную систему управления, верхние и нижние револьверные головки могут управляться отдельно, а синхронная обработка может быть реализована через оператор синхронизации в коде.

Чтобы в полной мере использовать возможности оборудования для обработки, одновременная работа нескольких процессов обработки деталей может быть реализована посредством синхронной работы двойных держателей инструмента при условии, что позволяют условия обработки.

Благодаря синхронной установке верхнего и нижнего держателей инструмента черновое растачивание внутреннего отверстия может быть выполнено при черновой обработке формы, что еще больше повышает эффективность обработки. За счет синхронного движения верхнего и нижнего держателей инструмента завершается серия обработки отверстий, что не только повышает эффективность обработки, но и снижает влияние деформации заготовки за счет компенсации осевой силы сверления отверстия. Чтобы реализовать эту функцию, необходимо провести систематическое и глубокое исследование плана процесса на ранней стадии проектирования процесса, определить последовательную и параллельную последовательность маршрута процесса и реализовать вышеуказанные функции посредством разумного сочетания. программ механической обработки.

2. Технология программирования ЧПУ для токарно-фрезерной обработки.

Развитие технологии токарно-фрезерной обработки также выдвигает более высокие требования к технологии программирования ЧПУ, что также является узким звеном, ограничивающим токарно-фрезерное оборудование для обработки соединений в реальном производстве и применении.

Из-за короткого времени применения токарно-фрезерной обработки композитов в реальном производстве, в отсутствие профессиональных решений для обработки композитов, обычно используется программное обеспечение CAM общего назначения для планирования части программы обработки, а затем мастер вручную интегрирует программа для удовлетворения требований к станку для обработки композитных материалов для программ обработки.

Это решение предъявляет очень высокие требования к мастерам. По сравнению с традиционной технологией программирования ЧПУ, трудности программирования токарной и фрезерной обработки в основном отражаются в следующих аспектах.

а) Есть много видов ремесел. Мастера должны не только уметь владеть методами программирования различных методов обработки, таких как токарная обработка с ЧПУ, многоосевое фрезерование и сверление, но также должны точно определять связь между процессами и способ подачи и отвода инструментов. Поэтому при программировании ЧПУ необходимо иметь интуитивное представление о модели процесса и распределении припуска на обработку после завершения текущего процесса, чтобы облегчить программирование следующего процесса и настройку опережения и инструменты для отступления.

(б) Последовательность последовательного и параллельного в процессе программирования должна быть определена в строгом соответствии с маршрутом процесса. Многие детали могут быть обработаны от сырья до готовой продукции при их обработке на токарно-фрезерном составном обрабатывающем центре, поэтому результаты программы обработки должны соответствовать технологическому маршруту. В то же время, многоканальная параллельная обработка также должна быть всесторонне рассмотрена в процессе программирования станков с ЧПУ. Можно видеть, что для достижения эффективной комплексной обработки необходимо разработать интегрированное технологическое решение процесса-программирования-моделирования.

(c) Текущее общее программное обеспечение CAM не поддерживает некоторые функции токарно-фрезерной обработки. По сравнению с обычной обработкой на одном оборудовании перемещение станка и функции механической обработки при токарной и фрезерной обработке намного сложнее. Текущего программного обеспечения CAM общего назначения недостаточно для полной поддержки программирования этих расширенных функций, таких как онлайн-измерение, распиловка, автоматическая подача, управление задней бабкой и т. д. Поэтому программы, составленные с помощью общего программного обеспечения CAM, по-прежнему требуют много ручного или интерактивные методы, прежде чем их можно будет применять для автоматической токарной и фрезерной обработки.

(d) Интеграция процедур механической обработки. В настоящее время программы ЧПУ, составленные с помощью общего программного обеспечения CAM, не зависят друг от друга. Чтобы реализовать сложную автоматическую комплексную обработку, такую как токарная и фрезерная обработка, необходимо интегрировать и интегрировать эти независимые программы обработки. Эта интеграция должна определяться технологическим маршрутом деталей, сначала определять, какие программы параллельны, а затем определять последовательность обработки различных методов обработки, а также давать точную смену инструмента, замену зажима, преобразование нулевой точки, а также инструкции по подаче и отступлению инструмента ждать .

Видно, что составить управляющие программы для токарно-фрезерной комбинированной обработки очень сложно, а действующее универсальное АСУП еще имеет много дефектов и недостатков для токарно-фрезерной комбинированной обработки. Чтобы компенсировать эти недостатки, более реальным решением является разработка специальной системы программирования, подходящей для технологии производства и оборудования для обработки деталей, на основе существующего программного обеспечения CAD/CAM общего назначения. С одной стороны, это сокращает повторные инвестиции в покупку программного обеспечения и в то же время позволяет избежать дефектов, таких как непригодные для использования знания о процессах и сложное укомплектование персоналом, вызванное неоднородными программными платформами.

3. Постмеханическая технология токарно-фрезерной обработки деталей.

Токарно-фрезерная комбинированная обработка, соответствующая технологии программирования ЧПУ, из-за сложного метода обработки и множества движущихся частей выдвигает более высокие требования к текущему программному обеспечению и технологии постобработки. По сравнению с обычным оборудованием с ЧПУ, трудности его постобработки в основном отражаются в следующих аспектах.

(а) Соединительное движение между различными процессами требует строгой точности. Из-за большого разнообразия методов обработки, выполняемых на токарно-фрезерном составном оборудовании, автоматическое переключение методов обработки, инструментов и движущихся частей должно выполняться своевременно и точно после завершения текущего процесса для обеспечения правильности и безопасности. процесса механической обработки.

Для достижения этой цели, с одной стороны, требуется установить разумный способ подачи и отвода инструмента и время автоматической смены инструмента, включения и отключения СОЖ, и, что более важно, необходимо установить положение других неподвижных частей при обработке текущего процесса. Только таким образом можно избежать столкновения между движущимися и неподвижными частями станка во время смены инструмента и обработки, а также обеспечить безопасность и стабильность процесса обработки.

(b) Необходимо автоматически оценивать последовательность процесса и программу ЧПУ. Из-за относительно длинного технологического маршрута при сложной обработке не только неэффективно, но и подвержено ошибкам полагаться на ручную организацию и интеграцию пост-завершенных кодов ЧПУ. Идеальное решение состоит в том, чтобы иметь возможность автоматически определять последовательность обработки и метод обработки, содержащиеся в файле положения инструмента во время постобработки, и автоматически поддерживать их в коде ЧПУ после завершения постобработки.

По этой причине информация файла положения инструмента после завершения программирования ЧПУ должна содержать не только соответствующий метод обработки и информацию о положении инструмента, но также должна включать соответствующую последовательность обработки, тип и номер используемого инструмента, чтобы его можно обрабатывать в процессе постобработки. Добейтесь автоматического определения последовательности процесса, метода процесса и инструмента.

(c) Технология постобработки различных методов обработки. Программа постобработки комбинированной токарно-фрезерной обработки требует не только постобработки многоосного фрезерования с ЧПУ, токарной обработки и сверления, но и функций пиления, автоматической подачи, управления задней бабкой и вызова программного цикла. Алгоритм постобработки фрезерной обработки в основном включает в себя методы постобработки всех типов существующих процессов обработки с ЧПУ, а также должен обеспечивать бесшовную интеграцию и связь движения между различными методами обработки.

(c) В полной мере использовать расширенные функции системы управления. В настоящее время системы ЧПУ, используемые для токарных и фрезерных обрабатывающих центров, представляют собой очень передовые системы управления, такие как система FANUC 31i, используемая Baomei S192FT, и система SINUMERIK840D, используемая WFL 150.

Большинство этих усовершенствованных систем управления имеют расширенные функции, такие как автоматическая оптимизация подачи, сглаживание вектора инструмента, сверхдальновидная и высокоскоростная высокоточная интерполяция. Следовательно, необходимо отразить функции этих усовершенствованных систем ЧПУ в соответствующей позиции в коде обработки, выполненном на этапе постобработки, чтобы реализовать полное использование производительности оборудования для токарно-фрезерной обработки.

(d) обработка и вызов нережущих функций. В дополнение к функциям резания, таким как токарная обработка, фрезерование, сверление и растачивание, станок для комбинированной обработки также имеет нережущие функции, необходимые для перехода между различными процессами, такими как автоматическая подача, разгрузка, стыковка шпинделя, управление задней бабкой и т. д. .

При постобработке эти функции должны вызываться как общий модуль для программы, а порядок и время вызова должны определяться в соответствии с маршрутом процесса. Эти функции недоступны в текущем программном обеспечении постобработки.

4. Имитационная технология токарно-фрезерной обработки деталей.

Из-за большого количества движущихся частей и сложных функций токарно-фрезерной обработки, моделирование обработки после завершения программирования особенно важно. производства в течение короткого времени, в настоящее время нет зрелой технологии применения моделирования. Поэтому большинство производителей проверяют и оптимизируют программу с помощью пробной резки, что приводит к длительным циклам подготовки и разработки процесса. Высокие риски и затраты на обработку.

Чтобы повысить прикладной уровень и эффективность программирования токарно-фрезерной комплексной обработки, необходимо активно продвигать применение технологии моделирования. В настоящее время программное обеспечение, используемое для моделирования токарно-фрезерной комбинированной обработки, в основном включает TopSolid, Gibbs, и т. д., но это программное обеспечение, как правило, дорогое, и внедрение области авиационного производства в моей стране происходит редко. Фактически, моделирование токарно-фрезерной комбинированной обработки также может быть реализовано с помощью существующего программного обеспечения общего назначения для моделирования обработки с ЧПУ ( таких как Vericut, NCSimul и т. д.), в соответствии со структурой, характеристиками движения, специальными функциями и системой ЧПУ токарно-фрезерного комбинированного обрабатывающего оборудования, за счет настройки и разработки макрофункций реализуется моделирование движения процесса обработки.

Использование общего программного обеспечения для моделирования обработки с ЧПУ для реализации моделирования токарно-фрезерной комбинированной обработки требует сначала создания относительно реальной среды станка в системе моделирования, и основное внимание уделяется установлению взаимосвязи относительного движения и отношения геометрического положения. между подвижными частями станка.

На этой основе установите библиотеку инструментов и соответствующие номера инструментов, используемых в процессе обработки. Затем настройте систему числового управления станочного оборудования и эталон обработки программы числового управления и загрузите после завершения код ЧПУ в систему моделирования, после чего можно будет выполнить работу по моделированию процесса обработки. В отличие от обычной обработки с ЧПУ, некоторые функции (такие как многоканальная обработка, управление задней бабкой и т. д.) необходимо выполнять посредством разработки и настройки макрофункций.

Перспективы применения и предложения по развитию токарно-фрезерной технологии обработки композитов

В последние годы токарно-фрезерные обрабатывающие центры были внедрены на заводах по производству самолетов, авиационных двигателей и комплектующих, а также у других производителей авиационной техники в моей стране. Типы оборудования в основном сосредоточены на продуктах серии токарно-фрезерных составов австрийской компании WFL и токарно-фрезерных обрабатывающих центрах швейцарской компании Baomei.

Однако из-за короткого времени практического применения, как правило, не хватает зрелых технологий обработки, методов программирования и технических средств постобработки, совместимых с характеристиками процесса продукта и характеристиками процесса оборудования. Таким образом, внедряемое в настоящее время токарно-фрезерное оборудование для комплексной обработки в основном находится на относительно низком уровне эксплуатации.

Основные проблемы, с которыми приходится сталкиваться в процессе производства авиационной продукции, связаны с длительным технологическим маршрутом, сложным процессом, низкой эффективностью обработки, серьезной деформацией обработки и высокой стоимостью обработки. Токарно-фрезерная обработка композитов имеет очень широкое применение как в авиастроении, так и в двигателестроении. пространство развития.

Например, процесс фрезерования общей рамы фюзеляжа самолета обычно должен проходить через вырубку/подготовку заготовки, обработку базы, черновую обработку внутренней формы, черновую обработку формы, чистовую базу, получистовую и чистовую внутреннюю форму, получистовую обработку.

Десятки процессов, таких как чистовая обработка и обработка формы, обработка отверстий, монтажная правка, испытания и т. д., могут выполняться с помощью многократного переворачивания и зажима.

В настоящее время для общей обработки блисков в области авиационных двигателей также используются цельные ковочные заготовки, которые могут быть завершены только после десятков процессов, таких как токарно-фрезерная обработка, фрезерование, полировка, обработка и упрочнение поверхности, а также дефектоскопия.

Эти детали часто имеют длительный производственный цикл, а машинное время обычно достигает сотен часов, а в процессе обработки требуется множество различных типов станков с ЧПУ и большое количество приспособлений, инструментов, измерительных инструментов и т. д. Кроме того, повторная замена зажима не только приводит к слишком длительному времени ожидания в процессе изготовления детали, что влияет на производственный цикл, но и вызывает накопление погрешностей зажима, тем самым влияя на точность размеров и результаты обработки деталей. .

Комбинированная токарно-фрезерная обработка может реализовать все или большинство процессов вышеупомянутых типичных авиационных деталей за один зажим, тем самым обеспечивая новый способ эффективной и точной обработки сложных авиационных деталей.

Преимущества его применения в основном отражаются в следующих аспектах:

(a) Количество зажимов значительно сокращается, что повышает эффективность обработки и устраняет ошибки, вызванные изменением станков и методов зажима.

(b) Процесс становится более концентрированным, что может значительно сократить технологическую цепочку обработки, сократить время ожидания и время простоя станка.

(c) Исходя из того, что состояние позиционирования не меняется, реализовать процесс обработки различными методами обработки, такими как токарная обработка, фрезерование, сверление и т. д., уменьшить количество приспособлений и обеспечить постоянство точности размеров.

(d) Большая часть современной токарно-фрезерной обработки композитных материалов имеет функцию онлайн-измерения, которую можно использовать для измерения результатов обработки в процессе и между процессами на месте, чтобы реализовать контроль точности всего процесса обработки. Видно, что указанные преимущества токарно-фрезерного оборудования для обработки композитов могут эффективно компенсировать недостатки существующего технологического процесса изготовления деталей авиационного комплекса, а также позволяют значительно повысить точность обработки и производительность изделий.

Чтобы в полной мере использовать эффективность обработки современного оборудования для обработки композитных материалов и дальнейшего повышения эффективности производства и качества авиационной продукции, необходимо срочно выполнить следующие аспекты работы.

(a) В сочетании с технологическими характеристиками деталей авиационных изделий провести углубленное исследование совместимой с ним технологии обработки композитов, включая формулировку технологических маршрутов, разумный выбор методов зажима, инструментов, параметров охлаждения и резки. , и т. д.

(b) В соответствии со структурой движения составного обрабатывающего оборудования и технологическими характеристиками продуктов, разработать и настроить соответствующие системы программирования ЧПУ, пост-обработки, моделирования резки и других систем, чтобы сформировать интегрированное решение процесса-программирования-пост-моделирования и уменьшить Требования к механической обработке компаундов для мастеров.

(c) Формировать спецификации процесса. Объединяя опыт процесса, накопленный при моделировании, пробной резке и реальном производстве, формируется твердая спецификация процесса, подходящая для токарно-фрезерной обработки композитных материалов, чтобы направлять последующую обработку других деталей.

г) Обратите внимание на развитие талантов. Оборудование для обработки композитных материалов в настоящее время является представителем передовых технологий в области механической обработки. Как подготовка процесса, так и эксплуатация и техническое обслуживание более сложны, чем обычное оборудование. Команда специалистов по исследованиям и разработкам высокого уровня является ключом к здоровой и эффективной работе оборудования.

Заключение

Современное оборудование для обработки соединений развивается в направлении расширения диапазона процессов, повышения эффективности, крупномасштабности и модульности. Область производства авиационной продукции всегда была важным этапом, в котором передовые технологии производства играли свою роль.

С ускорением модернизации авиационной продукции станочное оборудование с разрозненными процессами будет постепенно заменяться гибкими средствами автоматизации с централизованными процессами. Более широкое пространство для разработки и применения.