Rapid Prototyping & Rapid Manufacturing Expert

Gespecialiseerd in CNC-bewerking, 3D-printen, urethaangieten, rapid tooling, spuitgieten, metaalgieten, plaatwerk en extrusie

Alles leren over rapid prototyping

Rapid prototyping (RP) is een relatief nieuwe term die simpelweg het proces uitlegt van het snel maken van prototypes met behulp van geavanceerde productieprocessen, waarbij wordt geprobeerd het ontwerp van nieuwe producten visueel en functioneel te evalueren en het ontwerp continu te optimaliseren. Ingenieurs of ontwerpers zetten geweldige ideeën om in realistische conceptuele modellen die het uiterlijk en de werkstijl van het eindproduct simuleren, en ondergaan een reeks validaties voordat ze overgaan tot massaproductie. Een prototype is de originele versie van het eindproduct, gebruikt om het ontwerp, de testtechnieken te evalueren, de werkingsprincipes van het product te analyseren, het ontwerp, de materialen, de afmetingen, de vorm, de montage, de kleur, de maakbaarheid en de sterkte aan te passen en potentieel tijdig te vermijden. valkuilen en de kwaliteit van het eindproduct te verbeteren. Dit artikel onderzoekt zeven momenteel populaire prototyping-methoden en vergelijkt de materiaaleigenschappen van onderdelen die door verschillende processen zijn vervaardigd. Bovendien worden de belangrijkste factoren waarmee rekening moet worden gehouden bij verschillende fabricageprocessen, samengevat. Het doel is om ontwerpers te helpen bij het kiezen van het beste productieproces voor prototypen.

Definitie van rapid prototyping

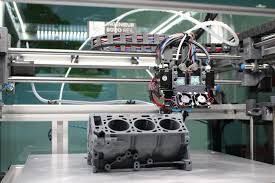

Rapid prototyping is het proces waarbij modellen zo snel mogelijk worden geproduceerd om het eindproduct te simuleren. Er zijn tientallen productiemethoden waarmee prototypen kunnen worden gemaakt, waarvan de meest indrukwekkende additive manufacturing is, namelijk 3D-printen. Traditionele subtractieve productie CNC-bewerkingen kunnen echter ook hoogwaardige prototypen opleveren. 3D-printen en rapid prototyping passen perfect, waardoor onderdelen met bijna onbeperkte geometrische vormen kunnen worden vervaardigd, waarvoor slechts één printer en geen ander gereedschap nodig is. 3D-printen kan onderdelen produceren met mechanische eigenschappen die sterk lijken op verschillende materialen die met traditionele fabricagemethoden zijn vervaardigd.

7 soorten productieprocessen voor prototypen

Proces | Genoemd | PRODUCTBESCHRIJVING | FINISH | VOORBEELD MATERIALEN |

Stereolithografie | SLA | Lasergeharde lichtgevoelige polymeren | Het typische bereik van additieve lagen is 0.002-0.006 inch (0.051-0.152 mm) | Zoals thermoplast |

Selectief lasersinteren | SLS | Laser gesinterd poeder | Typische additieve lagen zijn ongeveer 0.004 inch (0.102 mm) | Zoals nylon en TPU |

Directe metaallaser sinteren | DMLS | Laser gesinterde metaalpoeders | Het typische bereik van additieve lagen is 0.0008-0.0012 inch (0.020-0.030 mm) | Zoals roestvrij staal, titanium, chroom, aluminium en chroom-nikkel-ijzerlegering metalen materialen |

Fused Deposition Modeling | FDM | Samengesmolten extrusies | Het typische bereik van additieve lagen is 0.005-0.013 inch (0.127-0.330 mm) | Zoals ABS、PC、PC/ABS、PPSU en ander plastic |

PolyJet | PJET | UV-uitgeharde Jet fotogevoelige polymeren | Het typische bereik van additieve lagen is 0.0006-0.0012 inch (0.015-0.030 mm) | Zoals PMMA, elastisch lichtgevoelig polymeer |

CNC Machining | CNC | Gebruik CNC freesmachines en draaibanken om overtollig materiaal te verwijderen | Verwijder overtollig materiaal (glad) | De meeste kunststoffen en metalen van technische kwaliteit hebben honderden materialen |

Vacuümgieten | VC | Gebruik siliconen mallen om replica plastic onderdelen te maken | Glad of met geselecteerde textuur | Thermoplast van technische kwaliteit |

Voor- en nadelen van verschillende productiemethoden

SLA

SLA: SLA is de oudste, meest populaire en meest kosteneffectieve additive manufacturing-methode en het is de eerste 3D-printmethode die in de handel wordt toegepast. Het is een proces waarbij een computergestuurde ultraviolette laser wordt gebruikt om vloeibare lichtgevoelige polymeerhars laag voor laag uit te harden en het proces te herhalen om onderdelen te vervaardigen. De laag voor laag doorsneden zijn afgeleid van CAD-ontwerpbestanden (.stl-formaat). Het is vermeldenswaard dat CAD-bestanden in. stl-indeling de standaardcomputertaal zijn geworden voor de meeste 3D-printers.

voordelen: In vergelijking met andere additieve processen kan SLA hoogwaardige prototypen en onderdelen met complexe geometrische vormen produceren. SLA is snel, goedkoop en gefabriceerde onderdelen hebben een uitstekende oppervlakteafwerking en optimale details, met strikte toleranties. Er zijn meerdere selecteerbare materiaalbibliotheken, zoals optische, mechanische en thermische eigenschappen, om te passen bij standaard, technische en industriële thermoplasten. SLA-prototypes worden meestal gebruikt voor de productie van medische prototypes, ook voor vacuümgietmodellen.

nadelen: SLA-fabricageprototypes hebben vaak onvoldoende sterkte en zijn niet geschikt om in extreme situaties te testen. Bovendien verzwakken ultraviolette stralen na verloop van tijd in vochtige omgevingen.

SLS

SLS: SLS is een 3D-printtechnologie voor het vervaardigen van prototypen van metaal en kunststof. Het is een proces waarbij laag voor laag prototypen worden gemaakt met behulp van computergestuurde krachtige laserverwarming en sinterpoedermaterialen, zoals nylon of elastische TPU-poeders vergelijkbaar met kunststoffen van technische kwaliteit. SLS-technologie is terug te voeren tot de jaren 1980 en werd gepatenteerd door Carl Deckard. Net als bij veel andere 3D-printprocessen, kan het onderdelen vervaardigen met complexe geometrische vormen, inclusief interne kenmerken, ondersnijdingen, dunne wanden, enz., zoals onderdelen met interne roosterstructuren die moeilijk te realiseren zijn met CNC-bewerking.

voordelen: In vergelijking met SLA zijn SLS-onderdelen nauwkeuriger en duurzamer en geschikt voor sommige functionele tests.

nadelen: Het oppervlak van SLS-onderdelen heeft een korrelige of zanderige textuur, mist fijne details en is erg ruw. Secundaire verwerking is vereist om esthetische resultaten te bereiken en de beschikbare materialen zijn beperkt.

DMLS

DMLS: DMLS is een 3D-printtechnologie voor het vervaardigen van metalen prototypes en onderdelen voor eindgebruik, waarbij poeder laag voor laag wordt gelast totdat het onderdeel is voltooid. DMLS-onderdelen kunnen worden gemaakt van de meeste legeringsmaterialen, en natuurlijk kunnen dezelfde materialen als de uiteindelijke onderdelen worden geselecteerd om functionele prototypen van volledige sterkte te produceren.

voordelen: DMLS kan metalen prototypes maken (typisch 97% dichtheid) voor functionele testen, en kan interne functies of kanalen vervaardigen die niet kunnen worden bereikt met traditionele processen. De mechanische eigenschappen van DMLS-onderdelen komen in principe overeen met die van traditionele productieonderdelen.

nadelen: Het oppervlak van DMLS-onderdelen is ruw en vereist een dure nabehandeling. Als DMLS wordt gebruikt om meerdere metalen onderdelen te vervaardigen, kunnen de kosten hoog oplopen.

FDM

FDM: Tijdens het smeltafzettingsgieten (FDM) worden thermoplastische materialen (zoals ABS, polycarbonaat of ABS/polycarbonaatmengsel) gesmolten in een mondstuk dat door de printer wordt verwarmd, waarna het mondstuk langs een vast pad beweegt en vloeibaar harsmateriaal legt laag voor laag, waardoor een prototype van onder naar boven ontstaat.

voordelen: FDM kan kiezen uit echte thermoplastische materialen, waardoor componenten worden geproduceerd die goedkoop en robuust zijn en in staat zijn om enkele functionele tests uit te voeren. Natuurlijk kan dit proces ook onderdelen opleveren met complexe structuren. FDM-technologie is gebruiksvriendelijk, biedt plaats aan verschillende soorten en kleuren kunststof bij de vervaardiging van een enkel onderdeel en is veilig, schoon en vrij van vervuiling.

nadelen: FDM-onderdelen hebben vaak enkele gaten, ongelijke sterkte, slechte oppervlakteafwerking en duidelijke rimpelsporen. In vergelijking met SLA of SLS is FDM niet efficiënt.

SLM

SLMS: SLM is een technologie die krachtige lasers gebruikt om metaalpoeders te smelten en samen te smelten om prototypes of onderdelen te produceren. Gewone metaalpoeders zijn onder meer titanium, roestvrij staal, aluminium en kobaltchroomlegeringen, die kunnen worden gebruikt om metalen precisieonderdelen te vervaardigen met een hoge sterkte, duurzaamheid en complexiteit.

voordelen: Precisieonderdelen vervaardigd door SLM worden veel gebruikt in industrieën zoals ruimtevaart, automobielindustrie, Nationale defensie en medische behandeling.

NADELEN: Door SLM gemaakte onderdelen of prototypes kunnen duur zijn en moeten worden gecontroleerd door een bekwame machinist.

POLYJET

POLYJET: PolyJet gebruikt een printkop om lichtgevoelige polymeerhars laag voor laag te spuiten en gebruikt UV-uithardende materialen om prototypes of onderdelen te bouwen. De harslaag die door dit proces wordt gespoten, kan erg dun zijn en kan onderdelen met gladde oppervlakken produceren. Printkoppen kunnen met verschillende materialen worden gespoten, waardoor prototypes met meerdere materialen kunnen worden gebouwd.

voordelen: Polyjet is betaalbaar en kan worden gebruikt om flexibele onderdelen met complexe structuren te vervaardigen, maar ook om prototypes te maken van omwikkelde gegoten onderdelen met behulp van flexibele en stijve materialen.

nadelen: Polyjet-onderdelen zijn niet sterk genoeg voor functionele tests en kunnen geel worden na langdurige blootstelling aan licht.

CNC-bewerking: De snijplotters roteren langs een vast pad om massieve blokken (of staven) van plastic of metaal te snijden, waarbij overtollig materiaal wordt verwijderd om onderdelen of prototypen te produceren, wat een materiaalreductieproces is. In vergelijking met additieven hebben CNC-gefreesde onderdelen een uitstekende sterkte en oppervlakteafwerking en zijn ze relatief compleet. Het scala aan geselecteerde materialen is zeer breed, met duizenden soorten, die CNC-onderdelen kunnen produceren met meerdere functies, zoals treksterkte, slagvastheid, thermische vervormingstemperatuur, chemische weerstand en biocompatibiliteit. Goede toleranties zijn geschikt voor montage en functionele testen.

voordelen: CNC-onderdelen hebben een goede oppervlakteafwerking en strikte toleranties, en er kan een verscheidenheid aan thermoplasten en metalen van technische kwaliteit worden geselecteerd. In vergelijking met 3D-printen kunnen prototypes binnen 24 uur worden geleverd, afhankelijk van de complexiteit van het onderdeel.

nadelen: Voor sommige complexe onderdelen kan CNC-bewerking enkele beperkingen hebben. Het is bijvoorbeeld erg moeilijk om holle dunwandige onderdelen te bewerken en soms is het nodig om het werkstuk om te draaien en vast te zetten met op maat gemaakte opspanningen. Daarom zijn de kosten van CNC-bewerking relatief hoog voor het bewerken van onderdelen met complexe geometrische vormen.

vacuüm gieten: Strikt genomen is vacuümgieten een proces voor het vervaardigen van kleine series onderdelen. Het proces van ontschuimen, mengen, voorverwarmen en vormen van het gegoten polyurethaanmateriaal onder vacuümomstandigheden, en het uitvoeren van een 2-3 uur secundair uithardingsproces in een doos met constante temperatuur bij 60 ℃ - 80 ℃.

voordelen: De replica gemaakt door middel van vacuümgieten kan de sterkte en hardheid van grondstoffen zoals ABS bereiken en kan ook worden uitgerust met kleuren volgens de vereisten. Het vacuümreplicaproces kan kleine partijen plastic onderdelen produceren met complexe structuren en uniforme wanddiktes die aan bepaalde functies en uiterlijkheden kunnen voldoen.

nadelen: Elke mal kan tot 25 exemplaren produceren (afhankelijk van de complexiteit van de mal en het gietmateriaal); Als de onderdelen een hoge kwaliteit vereisen (zoals transparante of complexe structuren), kunnen er slechts 12 of zelfs 10 replica's uit één mal worden gemaakt.

Hoeveel kost rapid prototyping?

Deze vraag is moeilijk te beantwoorden. Rapid prototyping is afhankelijk van verschillende factoren, met aanzienlijke verschillen in kosten. Als bijvoorbeeld informatie zoals verwerkingstechnologie, grootte, hoeveelheid, oppervlakteafwerking, hoeveelheid, materiaal en oppervlaktebehandeling onzeker is, is het moeilijk in te schatten hoeveel het zal kosten om een prototype te vervaardigen, dat kan variëren van tientallen dollars tot duizenden dollars. Als u het ontwerp van een prototypeproject hebt voltooid, kunt u contact opnemen met DDPROTOTYPE, een toonaangevende fabrikant van rapid prototyping in China, om u een gratis offerte te bezorgen en gratis constructieve suggesties en haalbare oplossingen voor uw ontwerp te geven.