Expert en prototypage rapide et fabrication rapide

Spécialisé dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôlerie et l'extrusion

Tout résumer sur le tournage CNC

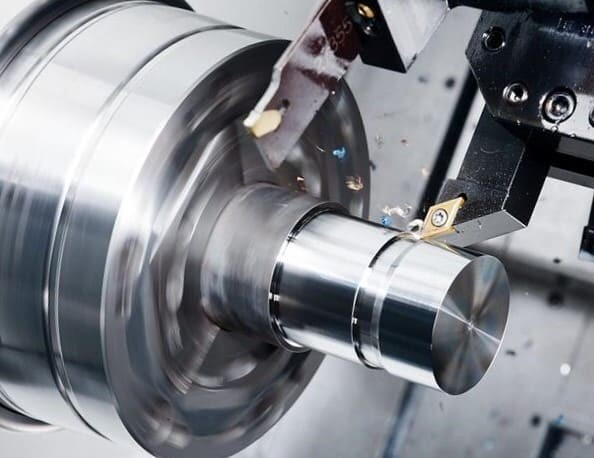

Aujourd'hui, les opérations de recherche et développement dans de nombreuses industries reposent sur l'usinage CNC de pièces ou d'assemblages. Le tournage CNC est une forme d'usinage CNC utilisée pour créer des pièces ou des prototypes circulaires, cylindriques, coniques ou d'autres formes. Bien que sa gamme d'applications ne soit pas aussi populaire que le tournage CNC, il s'agit toujours d'un processus de fabrication polyvalent et rentable qui peut produire un grand nombre de pièces dans une variété de matériaux. Dans cet article, nous allons détailler à quoi sert le tournage CNC, son fonctionnement, ses avantages et ses inconvénients, et en quoi il diffère des autres procédés de fabrication comme le fraisage ou la rectification.

1. Qu'est-ce que le tournage CNC ?

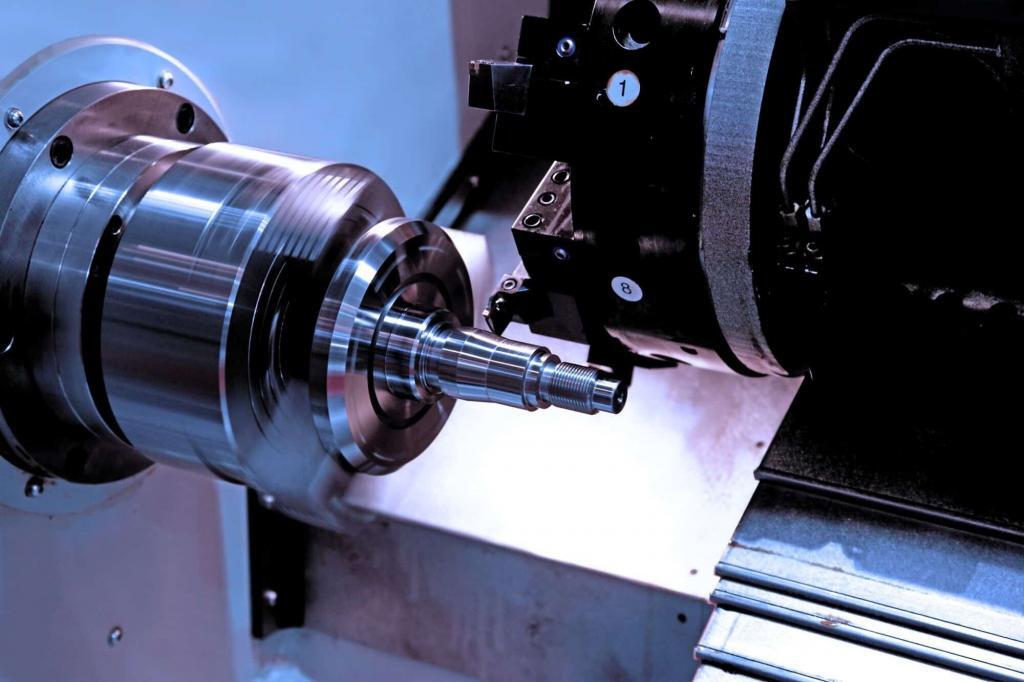

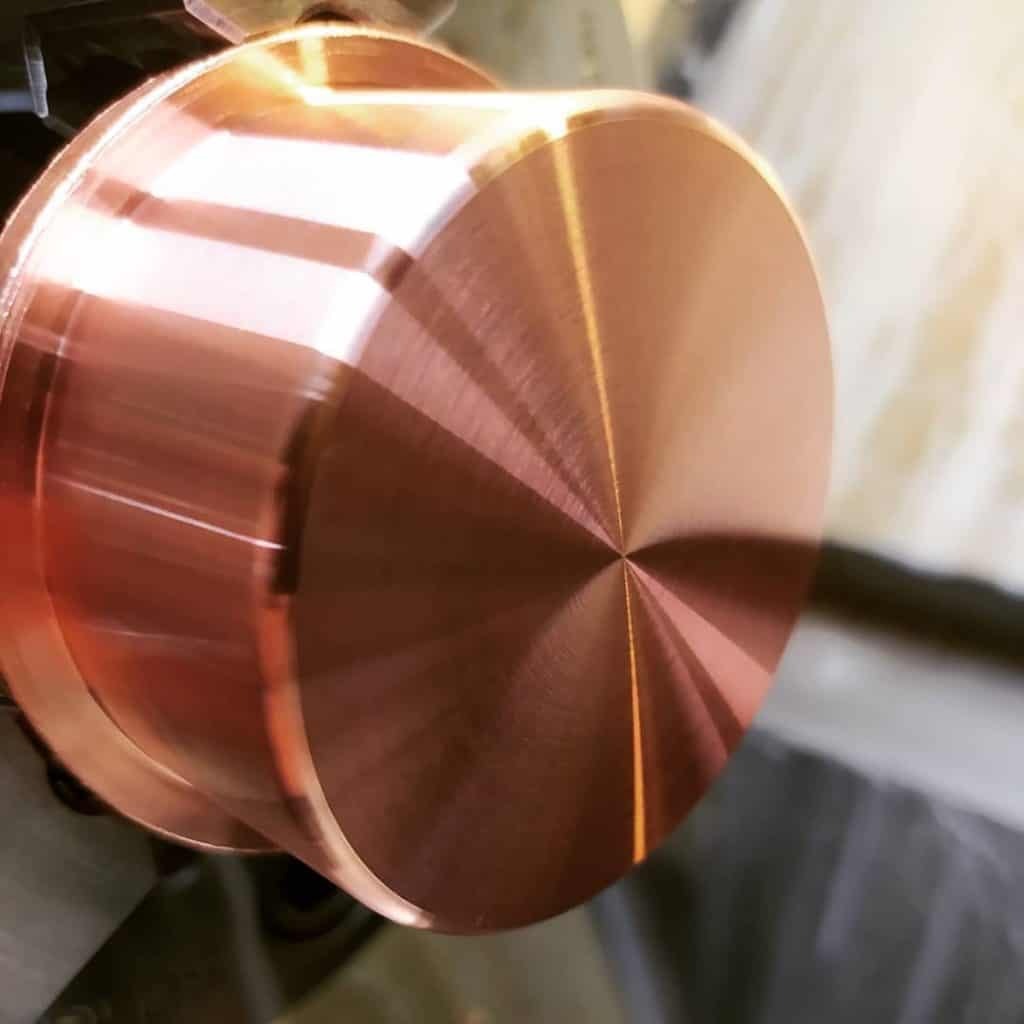

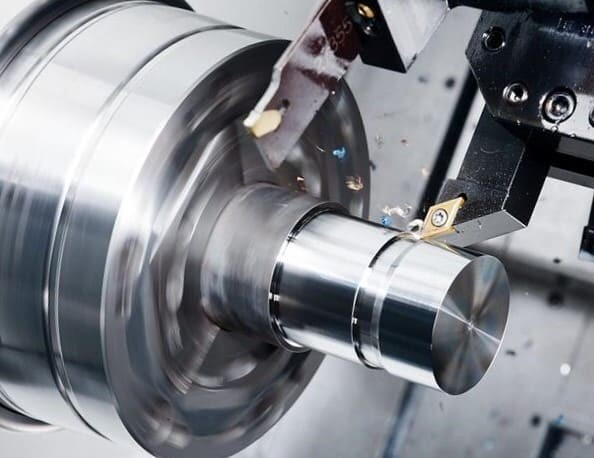

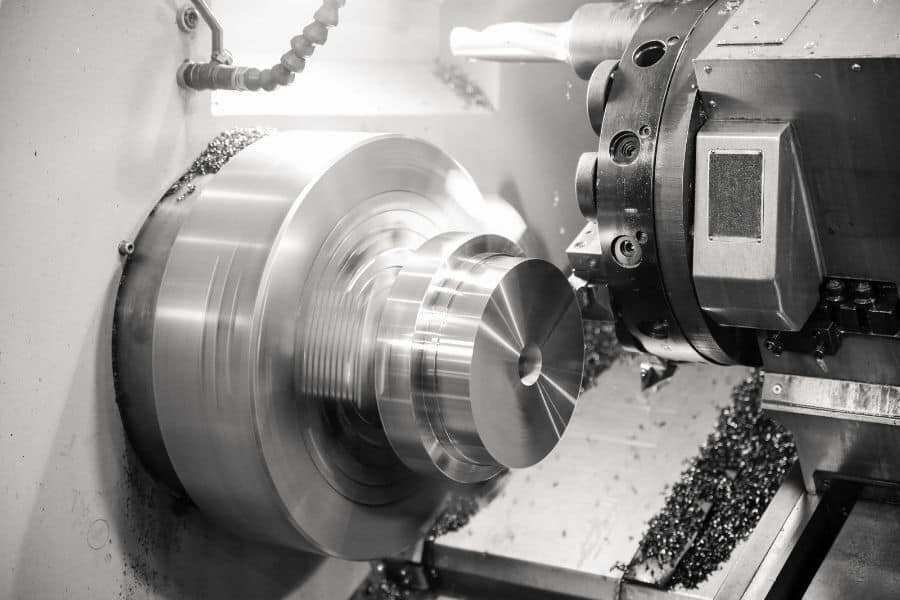

Tournage CNC est un processus de fabrication dans lequel une barre est maintenue dans un mandrin et mise en rotation tandis qu'un outil est mis en contact avec la pièce à usiner à une vitesse définie pour enlever de la matière afin de créer une pièce ou un prototype axisymétrique. L'axe de rotation des tours CNC est divisé en directions horizontales ou verticales, et cette dernière est principalement utilisée pour fabriquer des pièces relativement longues avec de grands rayons. Si le tour CNC possède également une fonction de fraisage, il peut permettre de fraiser d'autres formes de pièces ou de composants.

Le matériau sélectionné est généralement une barre ronde ou d'autres carrés ou hexagones réguliers.

Selon le tour CNC, la longueur de barre autorisée peut être différente.

Les outils du tour CNC sont installés dans la tour de forage rotative et contrôlés par l'ordinateur. Plus il y a d'outils dans la tourelle, plus il y a d'options pour fabriquer des pièces complexes.

Les tours CNC peuvent à la fois couper l'extérieur de la pièce et percer des trous de l'intérieur pour fabriquer des pièces tubulaires.

2. Quelle est la fonction du tournage CNC ?

Le tournage CNC est principalement utilisé pour fabriquer des pièces axisymétriques, telles que des arbres ronds, des tubes creux, des cônes, des tiges filetées ou des douilles, etc., tandis que pour le fraisage CNC, il est relativement difficile de fabriquer des pièces aux contours circulaires. Les pièces fabriquées par tournage CNC ont une finition de surface très lisse et des tolérances serrées, même à ± 0.0002 pouces. Parfois, la coopération du fraisage CNC et du tournage CNC peut grandement améliorer l'efficacité. Par exemple, le fraisage CNC est effectué sur les pièces après le tournage CNC. Les machinistes peuvent en outre fabriquer des caractéristiques asymétriques sur les pièces pour tirer pleinement parti des avantages des deux procédés de fabrication.

3. Facteurs clés à prendre en compte dans les pièces de tournage CNC

Le diamètre extérieur de la pièce. Le tournage CNC est souvent bien adapté au prototypage et à la production à faible volume. Un facteur clé à prendre en compte pour déterminer si le tournage CNC d'une pièce est la méthode de fabrication la plus rentable est le diamètre extérieur (OD) de la pièce. Le tour CNC a une limite maximale sur le diamètre extérieur de la barre. Lorsque le diamètre extérieur dépasse la taille maximale autorisée par le tour CNC (telle que 2.5 pouces), il doit être serré séparément, ce qui peut affecter le délai et le coût de livraison.

Outil CNC. Un autre facteur sur lequel se concentrer est les outils CNC. Peu importe la finesse ou la petite taille de l'outil, l'arête de coupe a un caractère cylindrique qui laisse un rayon lors de l'usinage des coins intérieurs. Pour certaines pièces aux caractéristiques particulières, il est nécessaire de choisir l'outil CNC le plus adapté.

Caractéristiques de la pièce. Pour les pièces conçues avec des contre-dépouilles, le tournage CNC est une solution efficace. Cela peut présenter certains défis pour le fraisage CNC, qui nécessite des outils spéciaux plus longs avec des risques de broutage, de perte de précision, de mauvais état de surface, etc.

Pièces asymétriques. Pour les pièces asymétriques, le tournage CNC n'est pas idéal.

4. Avantages du tournage CNC

Réduire l'erreur humaine. Choisir un service de tournage CNC peut réduire considérablement les erreurs humaines. Une fois programmé et mis en place, le tour CNC fonctionne automatiquement et peut fabriquer des pièces avec les résultats attendus.

Améliorez l'efficacité de la production.La plupart des tours CNC fonctionnent à une vitesse relativement rapide et peuvent fonctionner longtemps sans interruption. Un opérateur peut superviser le fonctionnement de plusieurs machines, ce qui peut contribuer à améliorer l'efficacité de la production sans avoir à embaucher de main-d'œuvre supplémentaire.

Réduire les déchets taux de matériaux. Les tours CNC gaspillent rarement des matériaux ou des ressources disponibles, en particulier pour les métaux précieux, tels que le titane, l'aluminium 7075, etc., ce qui permet d'économiser efficacement le coût total.

Haute précision.Le tournage CNC a une précision d'usinage et une finition de surface élevées, et les pièces fabriquées sont toujours de qualité constante.

5. Inconvénients du tournage CNC

Outre les avantages du tournage CNC, nous devons également tenir compte de certains de ses inconvénients. Bien sûr, le tournage CNC nécessite un investissement initial plus important que le tournage manuel.

Nécessite un coût d'installation élevé

Exigences techniques plus élevées pour la mécanique et la capacité de programmation

Uniquement rentable pour les pièces axisymétriques

Les tours CNC ont besoin d'entretien et peuvent ne pas être en mesure de réparer le défaut immédiatement

Compte tenu des caractéristiques du tournage CNC, les avantages l'emportent largement sur les inconvénients.

6. Comment fonctionne le tournage CNC

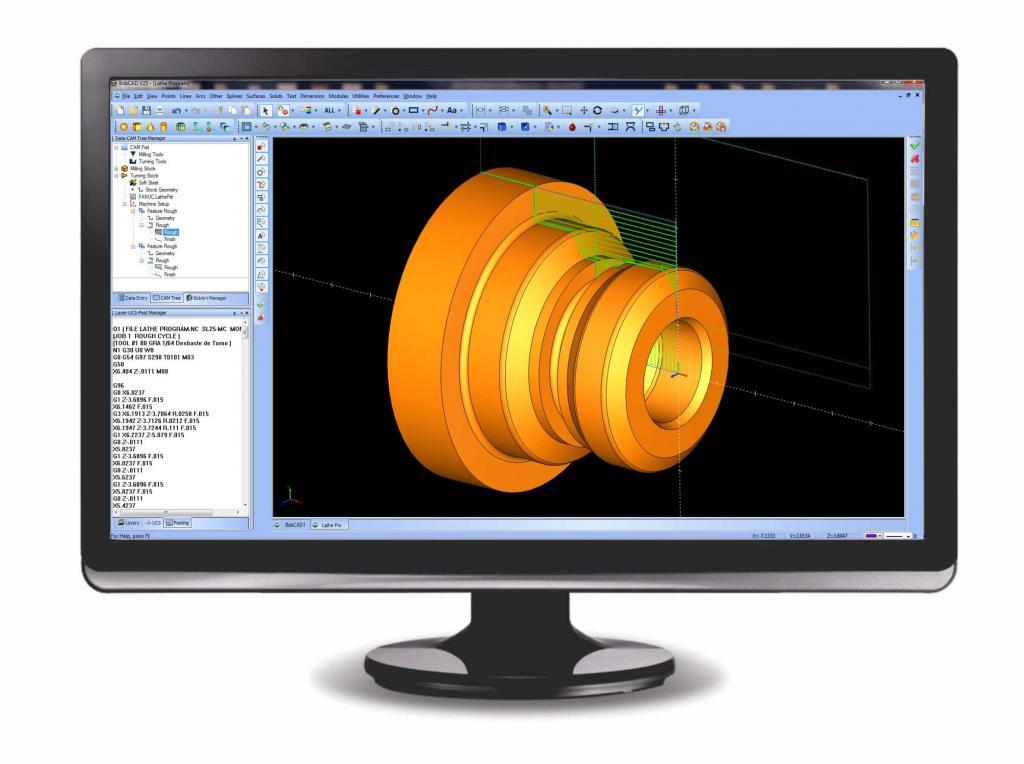

CAD / CAM l'oeuvre.Le processus de tournage CNC est entièrement automatisé, mais il est précédé d'une représentation numérique de la pièce nécessaire à la conception CAD/CAM, qui est ensuite convertie en code G, le langage du tour CNC. Le code G guide la vitesse d'avance, la vitesse de rotation, le changement d'outil, etc. de la machine-outil CNC. Cela peut souvent être simulé sur un logiciel tel que MasterCAM d'AutoCAD Fusion qui permet de visualiser le processus de fabrication du matériau au produit final.

Processus de tournage.Une fois le G-code configuré, l'opérateur configure et charge la tourelle. La tourelle peut contenir plusieurs outils à la fois. Une fois les tiges fixées en place, la découpe automatisée de l'excédent de matériau commence jusqu'à ce que la pièce ou le prototype souhaité soit fabriqué.

7. Type de tournage CNC

Il existe de nombreux types de tournage CNC différents tels que le tournage, le décolletage, le moletage, le perçage, le surfaçage, l'alésage, etc. et différentes opérations peuvent être effectuées pour obtenir la forme souhaitée. Voici les opérations courantes que vous utilisez sur vos projets de tournage CNC.

Pendant le face-à-face, un outil à pointe unique se déplace radialement ou axialement depuis le bord de la pièce pour couper uniformément à travers de fines couches de matériau, laissant une surface lisse. La profondeur de coupe de la surface est généralement relativement faible et elle peut être usinée radialement ou axialement en un seul point.

Tournage conique.La coupe au couteau coupe le matériau en forme de cône, où le diamètre de la pièce diminue ou augmente d'une extrémité à l'autre (pensez, par exemple, à la forme d'un sablier).

Tournage de forme.Coupez le matériau et créez des pièces profilées avec des couteaux ronds, courbes ou lisses.

Tournage de contour.Les fraises à pointe unique peuvent usiner des pièces rondes, courbes ou lisses avec des courbes continues.

Chanfreinage.Le chanfrein est généralement réglé à 45 degrés, afin d'éviter d'endommager le bord tranchant de la pièce ou par sécurité. Les bords chanfreinés sont plus résistants aux dommages que les bords carrés ou autres bords tranchants.

Cloison.Utilisez un outil de coupe spécial pour couper une rainure droite jusqu'à ce qu'elle soit coupée.

Enfilage. Les cannelures hélicoïdales sont coupées pour correspondre aux boulons de spécification de filetage uniforme.

Ennuyeuse. Agrandir l'ouverture existante.

Forage. Le processus d'enlèvement de matière à l'intérieur d'une pièce pour créer un trou à l'aide d'une perceuse à tarière spéciale.

Moletage. Il s'agit de couper des lignes droites, des lignes inclinées ou des motifs croisés en zigzag sur la surface de la pièce, ce qui peut non seulement augmenter le frottement de la pièce, mais également améliorer l'effet visuel.

Rainurage.Processus d'usinage d'une cavité étroite dans une pièce.

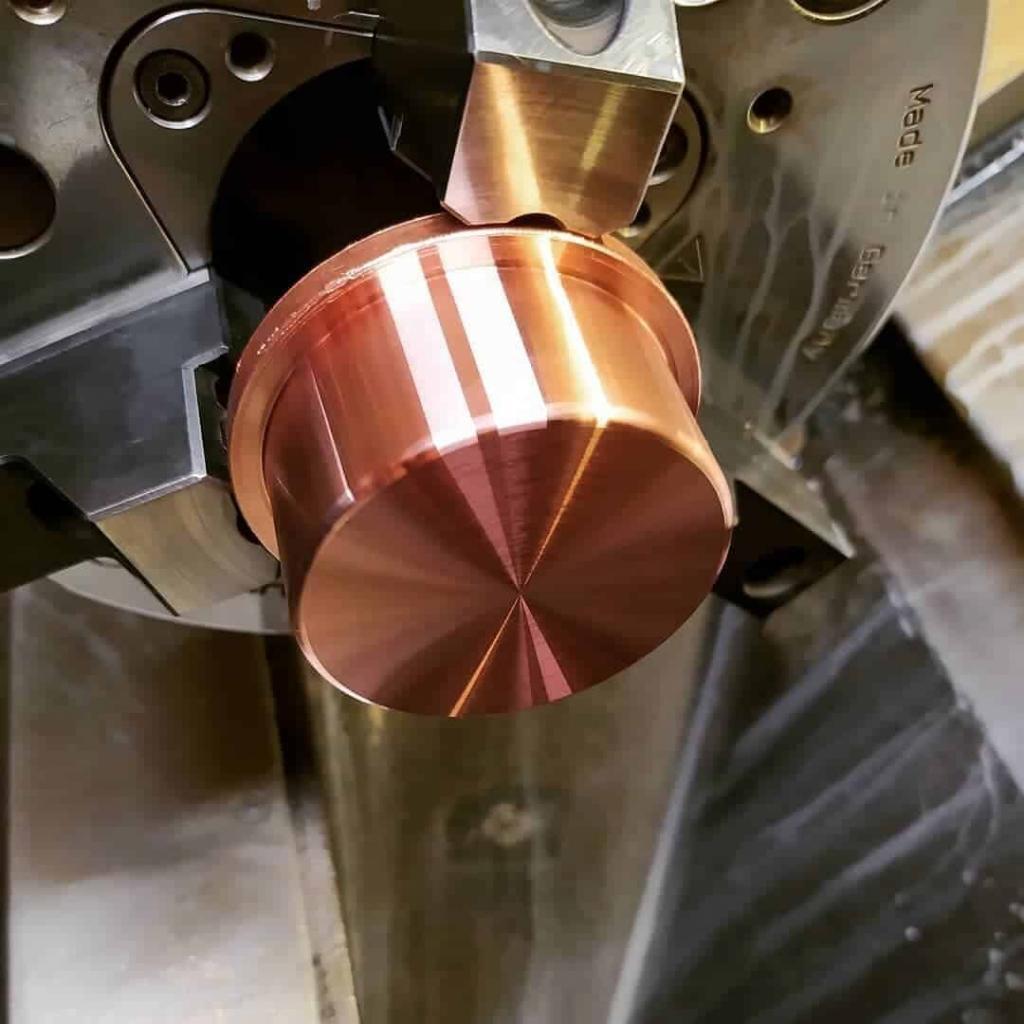

8. Matériaux compatibles avec le tournage CNC

Le tournage CNC peut être compatible avec des centaines de matériaux, y compris divers métaux ou plastiques au choix. Le choix du bon matériau est essentiel pour fabriquer une pièce ou un prototype personnalisé. Nous présentons plusieurs des matériaux les plus largement utilisés et notons l'applicabilité commune de chaque matériau.

Aluminium. L'aluminium est l'un des matériaux les plus largement utilisés pour le tournage CNC, possède un excellent rapport résistance/poids et est extrêmement résistant à la corrosion. Les pièces en aluminium peuvent être anodisées pour améliorer encore la résistance et la résistance à la corrosion, et sont disponibles dans une variété de couleurs pour améliorer l'esthétique visuelle. L'aluminium de tournage CNC est largement utilisé dans l'aérospatiale, les équipements médicaux, les pièces automobiles ou les boîtiers. Les modèles d'alliage d'aluminium courants incluent l'aluminium 5052, l'aluminium 7075, l'aluminium 7075-T6, l'aluminium 6063-T5, l'aluminium 7050-T7451, l'aluminium MIC-6, l'aluminium 6061-T6, l'aluminium 2024-T3, etc.

Acier.Parce que l'acier a une résistance et une dureté excellentes, il est souvent utilisé dans les pièces à haute contrainte et résistantes au frottement, telles que les engrenages et les arbres. Les types d'acier courants sont l'acier allié 4130, l'acier allié 4140, l'ASTM A36, l'acier 1018, l'acier A36, etc.

Acier inoxydable. Après traitement thermique, l'acier inoxydable a une excellente résistance et résistance à la corrosion, et est largement utilisé dans l'aérospatiale, les équipements médicaux, l'alimentation et d'autres domaines. Les modèles courants en acier inoxydable sont l'acier inoxydable 15-5, l'acier inoxydable 17-4, l'acier inoxydable 18-8, l'acier inoxydable 303, l'acier inoxydable 304, l'acier inoxydable 316/316L, l'acier inoxydable 416, l'acier inoxydable 420.

Titane.Le titane a une excellente résistance, une résistance à la corrosion, une biocompatibilité et convient parfaitement à la fabrication d'implants médicaux, d'avions et d'autres domaines. L'alliage de titane le plus couramment utilisé est le titane 6Al-4V.

Résumé des matériaux métalliques courants pour le tournage CNC

Aluminium | Inox | Acier doux, allié et à outils | Autre métal |

6061-T6 | 303 | Acier doux 1018 | Laiton C360 |

6082 | 304L | Acier doux 1045 | Cuivre C101 |

7075-T6 | 316L | Acier allié 1215 | Cuivre C110 |

5083 | 2205 Duplex | Acier doux A36 | Titane Grade 1 |

5052 | 17-4 | Acier allié 4130 | Titane Grade 2 |

2014 | 15-5 | Acier allié 4140 | Invar |

2017 | 416 | Acier allié 4340 | Inconel 718 |

2024 | 420 | Acier à outils A2 | Magnésium AZ31B |

6063 | 430 | Acier à outils A3 |

|

7050 | 440C | Acier à outils D2 |

|

A380 | 301 | Acier à outils S7 |

|

MIC 6 |

| Acier à outils H13 |

|

|

| Acier à outils O1 |

Il existe également de nombreuses options pour le tournage CNC de matériaux plastiques courants.

PVCLe PVC est un matériau peu coûteux avec une bonne résistance à la corrosion et aux produits chimiques. Il peut être utilisé dans une large gamme d'applications, des jouets pour enfants aux gazoducs.

Nylon.Le nylon est un plastique polyvalent et peu coûteux qui résiste à la chaleur, aux produits chimiques et à l'abrasion, peut remplacer le métal dans certains cas et peut être utilisé pour créer des pièces à haute résistance et à tolérance étroite.

Matières plastiques | Plastique renforcé |

ABS | Garolite G-10 |

polypropylène | Polypropylène (PP) 30%GF |

Nylon 6 | Nylon 30% GF |

Delrin (POM-H) | FR-4 |

Acétal (POM-C) | PMMA (acrylique) |

PVC | PEEK |

HDPE |

|

UHMWPE |

|

Polycarbonate |

|

ANIMAUX |

|

PTFE (téflon) |

9, directives de conception de tournage CNC

Résume les valeurs recommandées et techniquement réalisables pour les caractéristiques communes des pièces tournées CNC.

Fonctionnalité | Taille recommandée | Taille réalisable |

Min. taille de la fonctionnalité | 2.5 mm Ø | 0.5 mm Ø |

Bords intérieurs | 8 mm | 0.25 mm |

Épaisseur minimale de la paroi | 0.8 mm (pour les métaux) | 0.5 mm (pour les métaux) |

des trous | Diamètre:tailles de foret standard | Diamètre: Ø 0.5 mm |

Threads | Taille : M6 ou plus | Taille: M2 |

10. Processus de traitement de surface des pièces de tournage CNC

Les pièces de tournage CNC ont une variété de procédés de traitement de surface parmi lesquels choisir. Selon le résumé de DDPROTOTYPE, l'un des principaux fabricants de prototypes en Chine, les post-traitements les plus courants sont les suivants.

Usiné (Ra 3.2 μm / Ra 126 μin).Il s'agit du processus standard de préparation de surface le plus rentable avec les tolérances les plus strictes, l'ébavurage et le chanfreinage si nécessaire.

Finition (Ra 1.6μm /0.8μm).Habituellement, les pièces finies ont une finition de surface lisse, les traces ne sont pas évidentes et il n'y a pas besoin de polissage manuel.

Sablage.Des billes de verre sont pulvérisées sur la surface de la pièce à l'aide d'une haute pression pour créer une texture granuleuse.

Brossé + Anodisé Type II (finition brillante). Une finition brossée avant l'anodisation de type II donne à la pièce une couleur brillante, une dureté accrue et une résistance à la corrosion.

Sablé + Anodisé Type II (Mat). Les pièces sablées et anodisées de type II ont une bonne résistance à la corrosion.

Anodisation de type III (anodisation dure). Les pièces anodisées de type III ont une meilleure résistance à la corrosion et à l'usure.

Revêtement en poudre. Le revêtement en poudre fonctionne sur tous les métaux pour former une couche solide et résistante à l'usure sur la surface de la pièce.

Tréfilage + électropolissage (Ra 0.8μm / Ra 32μin). Les pièces brossées et électropolies ont une finition lisse et soignée.

Oxyde noir.Un processus de traitement de surface adapté à l'acier, qui est utilisé pour améliorer la résistance à la corrosion des pièces en acier et peut réduire efficacement la réflexion.

Revêtement de conversion au chromate.L'application d'un revêtement de conversion au chromate sur une pièce augmente la résistance à la corrosion tout en maintenant sa conductivité électrique. Conforme RoHS.

Tréfilage (Ra 1.2μm / Ra 47μin). La réduction de la rugosité de la surface de la pièce avec du papier de verre #400 – 600 améliore la qualité visuelle.

Poli (Ra 0.8 μm / Ra 32 μin). La surface de la pièce est polie manuellement dans plusieurs directions pour améliorer encore la finition de surface et légèrement réfléchissante.

11. Tolérance du tournage CNC

S'il n'y a pas de spécification particulière, le tournage CNC suit généralement la norme ISO2768. Il convient de noter que la tolérance de la taille nominale inférieure à 0.5 mm doit être clairement indiquée sur le dessin.

Limites pour la taille nominale | Plastiques (ISO 2768-m) | Métaux (ISO 2768-f) |

0.5 mm* à 3 mm | ± 0.1mm | ± 0.05mm |

Plus de 3 mm à 6 mm | ± 0.1mm | ± 0.05mm |

Plus de 6 mm à 30 mm | ± 0.2mm | ± 0.1mm |

Plus de 30 mm à 120 mm | ± 0.3mm | ± 0.15mm |

Plus de 120 mm à 400 mm | ± 0.5mm | ± 0.2mm |

Plus de 400 mm à 1000 mm | ± 0.8mm | ± 0.3mm |

Plus de 1000 mm à 2000 mm | ± 1.2mm | ± 0.5mm |

Plus de 2000 mm à 4000 mm | ± 2mm |