Expert en prototypage rapide et fabrication rapide

Spécialisé dans l'usinage CNC, l'impression 3D, la coulée d'uréthane, l'outillage rapide, le moulage par injection, la coulée de métal, la tôlerie et l'extrusion

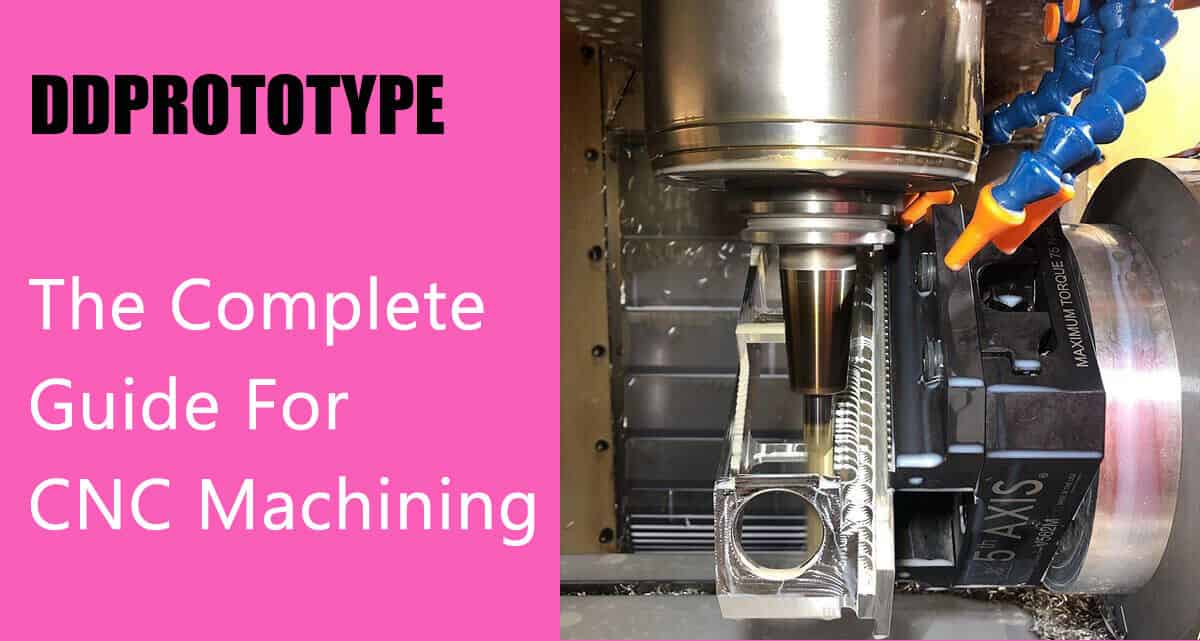

Le guide complet de l'usinage CNC

Cet article présente le guide complet de Usinage CNC en détail, y compris les avantages et les inconvénients, les règles et techniques de conception, la sélection des matériaux, la réduction des coûts, le service de finition, etc., pour aider les concepteurs du monde entier à transformer leurs idées en pièces plastiques ou métalliques idéales. EN TANT QU'en ligne service d'usinage cnc boutique, nous pensons que la commande de pièces personnalisées doit être simple, rapide et directe. le concept de DDPROTOTYPE est de fournir une contribution due à la fabrication l'industrie, engagée dans la usinage de prototypes et Fabrication à faible volume de métaux et de plastiques. Nous avons 20 ans d'expérience dans l'usinage CNC, 3000 mètres carrés d'atelier, des dizaines de machines CNC 3 axes et 5 axes et des équipements auxiliaires d'Allemagne, des États-Unis et du Japon, tels que la machine EDM / WEDM du Japon et Hexagon CMM. Assurez-vous que toute l'énergie du designer est concentrée sur la conception du produit. DDPROTOTYPE a déjà servi plus de 350 clients dans plus de 50 pays à travers le monde, y compris bon nombre des 500 plus grandes entreprises mondiales, telles qu'Areva, Olympus, ABB, etc. Laissez DDPROTOTYPE devenir une partie de votre chaîne d'approvisionnement en tant que votre magasin d'usinage CNC en ligne. .

Si vous avez des questions, contactez-nous info@ddprototype.com.

Qu'est-ce que le processus d'usinage CNC?

L'usinage CNC transforme les matières premières en forme finale en soustrayant et en supprimant les matériaux. Percer des trous, des canaux ou des vides pour transformer des ébauches en métal ou en plastique en pièces de conicité, de diamètre et de forme différents. Cela contraste fortement avec d'autres types de traitement (par exemple, la fabrication additive), où des matériaux sont ajoutés et superposés pour produire des pièces de forme spécifiée. Cela contraste également avec le moulage par injection, dans lequel un moule est utilisé pour injecter du matériau dans différents états de matériau et former des pièces moulées. L'usinage CNC est largement utilisé pour divers matériaux, notamment les métaux, les plastiques, le bois, le verre, la mousse et d'autres matériaux composites. Cette polyvalence fait de l'usinage CNC un choix populaire dans l'ensemble de l'industrie et permet aux concepteurs et ingénieurs de fabriquer des pièces de manière efficace et précise.

L'opération d'usinage CNC suit quatre étapes

Conception de pièces

Les pièces produites par usinage CNC commencent généralement par un logiciel de CAO comme conception initiale. Au cours de la phase de conception, l'ingénieur examinera attentivement tous les aspects du produit final requis, tels que les paramètres d'optimisation des performances, les conditions de travail de la pièce finale et le niveau acceptable de variation de tolérance.

Conversion de conception

Après la phase de conception initiale, les modèles CAO doivent être convertis en programmes CNC fonctionnels à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO). Le logiciel de FAO peut extraire les exigences géométriques des fichiers de modèles CAO originaux et les convertir en langages de programmation compatibles CNC (tels que le code G ou le code M), qui détermineront le fonctionnement mécanique de la machine.

Préparation de machines-outils à commande numérique

Ensuite, l'opérateur de la machine CNC doit configurer la machine et les matériaux conformément aux spécifications requises par le programme CNC. L'opérateur s'assurera que le bon outil de coupe ou de perçage est correctement installé et associé à la perceuse ou à la fraise appropriée. L'opérateur doit également mettre en place la pièce, généralement dans un montage fixe ou directement monté sur une machine-outil à commande numérique.

Exécution d'opérations programmées

Enfin, les opérateurs de machines CNC effectuent les processus mécaniques requis. Pendant le fonctionnement, le programme CNC contrôle avec précision le mouvement de la machine-outil.

Avantages de l'usinage CNC : ponctuel, fiable, précis et puissant

fraisage CNC et le tournage sont des processus très précis et reproductibles. Une tolérance de + / – 0.001″ – 0.005″ peut être atteinte selon les spécifications. La machine peut être programmée pour fonctionner de manière fiable 24 heures sur 7, 10000 jours sur XNUMX si nécessaire. Le fraisage CNC est donc l'un des meilleurs moyens de produire des pièces à la demande. À l'aide d'outils standard, l'usinage CNC est particulièrement utile pour créer des pièces jetables personnalisées, telles que le remplacement d'anciennes pièces ou la fourniture aux clients de mises à niveau spécialisées. Il peut également être envisagé d'étendre l'échelle de production d'une seule pièce à plus de XNUMX XNUMX unités. Selon le nombre, la taille et la complexité de l'équipement, le délai d'exécution des composants peut être aussi court qu'une journée. Grâce au transport et à la livraison, le délai peut être respecté en une semaine.

Un autre avantage majeur de la technologie d'usinage CNC est les propriétés mécaniques réalisables. Toutes les propriétés mécaniques souhaitables du métal ou du plastique sélectionné peuvent être conservées en coupant le matériau brut au lieu de le déformer à chaud comme dans le moulage par injection ou la fabrication additive. Le fraisage et le tournage CNC peuvent traiter plus de 50 métaux, alliages et plastiques de qualité industrielle. Cette sélection comprend l'aluminium, le laiton, le bronze, le titane, l'acier inoxydable, le peek, l'ABS et le zinc. La seule exigence matérielle pour l'usinage CNC est que les pièces aient une dureté suffisante pour la fixation et la coupe. Afin d'obtenir les pièces d'usinage CNC les plus rentables, il est suggéré d'augmenter la capacité de production pour disperser le coût de chaque pièce. Lorsque le nombre d'usinages CNC atteindra des dizaines ou des centaines, le prix unitaire diminuera progressivement. La production de masse structurée et le transport de pièces CNC peuvent aider à réduire les déchets ou les coûts d'inventaire.

Inconvénients : le coût de la complexité géométrique

Un compromis lors de l'utilisation des hautes performances de l'usinage CNC est que la complexité géométrique a un coût. Les pièces simples et volumineuses sont la meilleure conception pour le fraisage et le tournage CNC. Bien que le degré d'utilisation de cet outil soit lié au nombre d'arbres sur la machine-outil, il existe toujours des limitations de conception dues à l'influence de l'outil. En d'autres termes, plus vous utilisez d'axes, plus la fonction est complexe. Un autre compromis est que le coût de démarrage du traitement CNC peut être élevé. Il doit y avoir des professionnels formés pour configurer, charger et programmer les outils sur les fraiseuses et les tours CNC. Heureusement, ce coût est fixe, il deviendra donc plus économique en utilisant les mêmes paramètres pour plusieurs pièces. De l'argent peut également être économisé en repositionnant les pièces au minimum. L'usinage sur des arbres de 5 axes ou plus est parfois plus économique en géométrie polyédrique car il ne nécessite pas de repositionnement manuel des pièces.

fraisage CNC

Dans le fraisage CNC, les pièces sont installées sur la machine et la matière est retirée à l'aide d'un outil de coupe rotatif. Ce qui suit est un aperçu du processus de fraisage CNC de base : Tout d'abord, le modèle CAO est transformé en une série de commandes (codes g) qui peuvent être interprétées par la machine CNC. Ceci est généralement effectué par l'opérateur sur la machine à l'aide des dessins techniques fournis. Un morceau de matériau (appelé ébauche ou pièce) est ensuite coupé à une certaine taille, puis placé sur une plate-forme construite à l'aide d'un étau ou directement monté sur la machine. . Un positionnement et un alignement précis sont la clé de la fabrication de pièces précises, pour lesquelles des outils de mesure spéciaux sont généralement utilisés.

Ensuite, un outil de coupe spécial est utilisé pour tourner à très grande vitesse (kilo RPM) pour retirer le matériau de l'ébauche. Il faut généralement plusieurs passes pour créer une pièce conçue. Tout d'abord, la matière est retirée rapidement avec une faible précision pour fournir une géométrie approximative à l'ébauche. Une ou plusieurs passes de finition sont ensuite utilisées pour produire la pièce finale. Si le modèle présente des caractéristiques qui ne peuvent pas être obtenues par l'outil de coupe en un seul réglage (par exemple, si la face arrière a des fentes), vous devez retourner la pièce et répétez les étapes ci-dessus.

Après usinage, les pièces doivent être ébavurées. L'ébavurage est un processus manuel pour éliminer les petits défauts laissés sur les arêtes vives en raison de la déformation du matériau lors de l'usinage (par exemple, les défauts dus au fait que le foret est situé loin du trou traversant). Ensuite, si des tolérances sont spécifiées dans les dessins techniques, les dimensions clés sont vérifiées. La pièce peut ensuite être utilisée ou post-traitée. La plupart des systèmes de fraisage CNC ont trois degrés de liberté linéaires : axes X, y et Z. Des systèmes plus avancés à cinq degrés de liberté permettent également au banc et/ou au trépan (axes A et B) de tourner. Le système CNC à 5 axes peut produire des pièces avec une complexité géométrique élevée et éliminer le besoin d'une variété de réglages de machine-outil.

Tournage CNC

En tournage CNC, les pièces sont installées sur le mandrin rotatif et les outils de coupe fixes sont utilisés pour enlever la matière. De cette manière, des pièces symétriques le long de son axe central peuvent être réalisées. Les pièces de tournage sont généralement produites plus rapidement (et moins chères) que les pièces de fraisage.

Voici un résumé des étapes à suivre en tournage CNC :

Tout d'abord, le code G est généré à partir du modèle CAO, puis un cylindre de diamètre approprié est chargé dans la machine-outil CNC.

La pièce commence à tourner à grande vitesse et l'outil de coupe stationnaire suit son profil et enlève progressivement de la matière jusqu'à ce que la géométrie de la conception soit créée. Les trous le long de l'axe central peuvent également être réalisés à l'aide d'un foret à centrer et d'un outil de coupe interne.

Si la pièce doit être retournée ou déplacée, répétez le processus. Sinon, les pièces peuvent être coupées du stock et peuvent être utilisées ou post-traitées.

Une pièce de tournage CNC typique est fabriquée en enlevant de la matière d'une ébauche cylindrique.

Généralement, les systèmes de tournage CNC (également appelés tours) sont utilisés pour fabriquer des pièces avec des profils cylindriques. Les pièces non cylindriques peuvent être fabriquées à l'aide d'un centre de tournage CNC multi-axes moderne équipé d'outils de fraisage CNC. Ces systèmes combinent la productivité élevée du tournage CNC avec des fonctions de fraisage CNC et peuvent produire diverses géométries avec une symétrie de rotation, telles que l'arbre à cames et la roue de compresseur radiale. En opération de tournage CNC, lorsque la pièce tourne à grande vitesse sur la broche, l'outil de coupe reste immobile. Le tournage CNC permet de produire rapidement des pièces cylindriques avec des tolérances strictes. Par exemple, les tours CNC ddprototype peuvent produire des pièces jusqu'à 152 pouces de diamètre et 240 pouces de longueur, tout en maintenant une tolérance stricte de ± 0.001 pouce.

Étant donné que la frontière entre les systèmes de fraisage et de tournage est floue, le reste de cet article se concentre sur le fraisage CNC, car il s'agit d'un processus de fabrication plus courant.

Types de machines-outils à commande numérique

Les types de machines CNC les plus courants sont ceux qui utilisent des outils de coupe pour éliminer l'excès de matière de la pièce. Bien que les machines CNC fonctionnent avec la découpe au jet d'eau et l'usinage par décharge électrique (EDM), ce guide se concentrera sur les machines CNC 3 axes et multi-axes.

Machine-outil CNC 3 axes

Les fraiseuses CNC 3 axes sont très courantes car elles peuvent être utilisées pour produire la géométrie la plus courante. Ils sont relativement faciles à programmer et à utiliser, de sorte que le coût de traitement de démarrage est relativement faible. L'accès aux outils peut être une contrainte de conception dans le fraisage CNC. Comme seuls trois axes sont disponibles, certaines zones peuvent ne pas être accessibles. Si la pièce n'a besoin d'être tournée qu'une seule fois, ce n'est pas un gros problème, mais si elle doit être tournée plusieurs fois, les coûts de main-d'œuvre et de traitement augmenteront rapidement. La machine à 3 axes permet à l'outil de coupe de se déplacer le long de vecteurs tridimensionnels droits (haut et bas, gauche et droite, avant et arrière).

Machine-outil CNC multi-axes

La machine-outil CNC multi-axes est similaire à la machine-outil 3 axes, mais le degré de liberté de mouvement mécanique est plus élevé. Par exemple, les machines-outils multi-axes peuvent utiliser des opérations de coupe rotatives et diagonales. Il existe trois principaux types de machines-outils CNC multi-axes :

Fraiseuse CNC indexable 5 axes

Même si la fraiseuse ne peut couper que le long de trois axes linéaires pendant le fonctionnement, l'opérateur peut toujours faire tourner le lit et la tête de coupe pour la coupe suivante entre les deux opérations, améliorant ainsi la capacité de formage.

Fraiseuse CNC continue 5 axes

Ce type de machine permet un mouvement continu le long de trois axes linéaires et de deux axes rotatifs pendant le fonctionnement. Cela permet à l'opérateur de créer des tables très complexes à partir de l'artefact cible.

Le centre de tournage fraisage

Le centre de tournage fraisage combine les fonctions de tour CNC et de fraiseuse CNC. La pièce peut être tournée à grande vitesse ou positionnée avec précision sur la broche pour l'opération de fraisage.

De toutes les différentes configurations de machines, la configuration la plus simple est le fraisage CNC à 3 axes, qui est généralement le moyen le moins cher de fabriquer des pièces simples avec des tolérances élevées. Lorsque des pièces cylindriques telles que des vis et des accouplements sont nécessaires, le tournage CNC sur un tour est également un processus très compétitif en termes de coûts. Généralement, pour des pièces similaires, le coût d'un tour est inférieur de 15% à celui d'une machine-outil trois axes.

Lors de l'utilisation de l'usinage CNC 5 axes, il existe deux options : le fraisage CNC 5 axes indexé et le fraisage CNC 5 axes continu. Dans le fraisage CNC 5 axes, la pièce tournera automatiquement, ce qui facilitera l'utilisation de la fonction de fraisage par la fraise. Les deux directions de mouvement supplémentaires sont réalisées entre les étapes de fraisage sans retirer la pièce de son support. La différence du fraisage CNC continu à 5 axes est que la machine peut se déplacer dans toutes les directions en même temps lors de la coupe de la pièce. Les deux processus éliminent les coûts accrus et les erreurs humaines potentielles associées au repositionnement manuel de la pièce. En raison de ces avantages, l'usinage cinq axes est la meilleure solution pour les pièces complexes. Par rapport à la fraiseuse CNC 3 axes "de base", le coût de l'usinage 5 axes est augmenté, et la fraiseuse CNC indexable 5 axes est la moins chère des deux. Le coût du fraisage CNC continu à 5 axes est généralement supérieur de plus de 20 % à celui d'une machine-outil à indexation 5 axes, soit environ le double du coût du fraisage 3 axes standard.

Conception de pièces d'usinage CNC - Conception de modèles CAO

Le concept de CAO est le point d'usinage. En plus des exigences de conception directement liées à l'application finale du produit, l'ingénieur doit également prêter attention aux fonctions et aux limites des machines-outils à commande numérique à utiliser pour les opérations de coupe réelles. Les ingénieurs doivent convertir le fichier de modèle CAO d'origine dans un format compatible CNC, tel que le format open source step ou IGES, ou dans un format plus restreint, tel que IPT ou sat. Il est également recommandé aux ingénieurs de créer des dessins techniques qui seront envoyés avec des instructions de CAO numérique. Ces dessins sont utilisés pour vérifier les tolérances de conception et la géométrie. Aider le machiniste à identifier les caractéristiques saillantes de la pièce; et agir en tant que véritable source de validation lorsque des problèmes surviennent.

Sept règles du processus d'usinage CNC

Règle 1 : tous les chemins mènent à un rayon

Étant donné que la plupart des forets sont de conception cylindrique, cela signifie que toutes les coupes internes que vous effectuez produiront également des coins / bords incurvés, également appelés coins arrondis. Lors de la conception de pièces avec un congé interne, suivez le principe « plus c'est gros, mieux c'est ». L'angle résultant sera la moitié du diamètre de l'outil utilisé.

Utilisez un rayon non standard, tel que 1.25 mm au lieu de 1 mm, pour permettre un certain dégagement de l'outil pour couper les coins. Dans la mesure du possible, différents rayons de mur et de sol doivent également être utilisés pour la conception afin que le même outil puisse être utilisé tout au long du processus.

La mesure précise du coin intérieur sera liée à la profondeur de la cavité usinée. Lors de l'insertion d'angles et d'arêtes intérieurs, le rayon doit être supérieur à un tiers de la profondeur de la cavité.

Règle 2 : contre-dépouille à angle droit

Pour créer des angles droits dans les pièces usinées CNC, il est préférable d'ajouter des contre-dépouilles à la conception plutôt que d'essayer de réduire le rayon des coins pour obtenir des résultats similaires. Pour éviter le surcoût d'outillage sur mesure, concevez des fentes de contre-dépouille de taille standard, c'est-à-dire de 3 mm à 40 mm de large en millimètres. En raison de la forme de l'outil utilisé, la contre-dépouille doit être aussi peu profonde que possible. La profondeur maximale que l'outil de contre-dépouille peut atteindre sera le double de la largeur de la tête de l'outil.

Règle 3 : les filets peuvent provoquer des caries

La profondeur de la cavité / cavité est généralement liée au diamètre de l'outil utilisé pour réaliser le congé intérieur. À titre indicatif, la profondeur de la rainure doit être jusqu'à 3 à 4 fois le diamètre de l'outil. Si la profondeur dépasse 6 fois le diamètre de l'outil, un outil plus grand est nécessaire. Cela sacrifiera votre rayon d'angle. La largeur de la cavité doit également être prise en compte lors de l'usinage de la cavité. Il est préférable de garder la profondeur à 4 fois la largeur, ce qui est un bon guide.

Règle 4 : traits hauts, mauvaises vibrations

Comme pour la profondeur de la cavité et de la fosse, la hauteur maximale de l'élément haut est au maximum 4 fois la largeur de l'élément. Plus la caractéristique est élevée, plus il est facile de vibrer, réduisant ainsi la précision d'usinage des pièces.

Règle 5 : évitez les murs fins

D'une manière générale, il est préférable d'utiliser des parois plus épaisses dans la conception des pièces. Comme pour les murs hauts, les vibrations augmentent lorsque des éléments à parois minces sont créés. La chaleur doit également être prise en compte lors du traitement des plastiques. En raison du frottement de la tête de coupe, la paroi plus fine sera plus facile à ramollir et à déformer. A titre indicatif, l'épaisseur minimale de la paroi plastique doit être comprise entre 1.0 et 1.5 mm. L'épaisseur de paroi minimale des pièces métalliques peut être comprise entre 0.5 mm et 0.8 mm. Si les murs sont soutenus, ils doivent être plus épais ou plus hauts pour éviter les vibrations et les tremblements.

Règle 6 : suivez la norme lors du forage

Il existe deux types de trous à choisir dans le fraisage CNC : trou borgne et trou traversant. Quel que soit le type choisi, la profondeur et le diamètre recommandés sont les mêmes. Le diamètre du trou doit être lié à la taille de mèche standard de 25.5 mm (diamètre supérieur à 1 mm) et plus. La profondeur nominale du trou dépend du diamètre maximal du trou. Typiquement, la profondeur du trou est créée égale à 10 fois le diamètre nominal du trou.

Règle 7 : respect des normes de filetage

Il est également important de conserver la taille standard lors de la création de fils. Plus le fil est gros, plus le traitement est facile. La longueur maximale doit être maintenue à 3 fois le diamètre nominal du trou. Des coûts supplémentaires sont évités en conservant la taille de filetage prête à l'emploi dans la pièce.

Directives de sélection des matériaux CNC

Une sélection appropriée des matériaux est essentielle pour les opérations d'usinage CNC. Le choix dépend en grande partie de l'utilisation prévue du produit final. En tant que processus de fabrication soustractif, l'usinage CNC utilise des matières premières telles que des métaux ou des plastiques pour fabriquer des pièces. Ce bloc est appelé une ébauche de matériau. Quel que soit le matériau utilisé, il est très important de sélectionner la bonne taille de flan avant le processus de production. En général, il est conseillé de sélectionner une ébauche avec chaque taille au moins 0.125 pouce (~ 0.3 cm) plus grande que la taille finale de la pièce pour résoudre toute incohérence dans la matière première. Dans le même temps, il est important de ne pas utiliser de flans trop grands pour minimiser les déchets de matière. Une autre chose importante à retenir avant de commander des pièces usinées CNC est que le choix des matériaux affecte le temps et le coût de production. En effet, certains matériaux sont mieux usinables que d'autres, ce qui signifie qu'ils sont plus faciles à traiter. Des vitesses de traitement plus rapides se traduisent finalement par des coûts de production inférieurs.

Les métaux sont principalement utilisés dans des applications nécessitant une résistance, une dureté et une résistance à la chaleur élevées. Les plastiques sont des matériaux légers avec une large gamme de propriétés physiques, qui sont généralement utilisés en raison de leur résistance chimique et de leurs propriétés d'isolation électrique. Les propriétés des matériaux d'intérêt sont la résistance mécanique (exprimée en limite d'élasticité à la traction), l'usinabilité (l'usinabilité affecte les prix CNC), le coût des matériaux, la dureté (principalement pour les métaux) et la résistance à la température (principalement pour les plastiques).

Vous devez examiner une gamme de propriétés de matériaux pour déterminer quel matériau convient le mieux à votre conception, par exemple :

résistance à la traction

dureté

Il est facile à utiliser

résistance chimique

Résistance à la corrosion

Performance thermique

pieces en metal

En règle générale, les métaux à haute ductilité sont plus faciles à traiter car les fraises CNC peuvent couper le métal plus facilement et atteindre une plus grande efficacité. Par exemple, le laiton est l'un des métaux les plus faciles à traiter en raison de sa bonne ductilité. L'alliage d'aluminium est également très approprié pour l'usinage CNC, il peut donc raccourcir le temps de production. L'acier, en revanche, est un métal solide avec une usinabilité beaucoup plus faible que l'aluminium, ce qui signifie une productivité plus faible et des coûts plus élevés. Cependant, il est important de se rappeler que différentes nuances d'acier ont différents niveaux d'ouvrabilité, en fonction de leur teneur en carbone. Les aciers à très faible et très haute teneur en carbone sont généralement difficiles à usiner. Par exemple, l'inox 304 à faible teneur en carbone est difficile à usiner car il devient collant et durcit trop vite. Des additifs tels que le soufre et le phosphore facilitent le traitement de l'acier inoxydable, comme l'acier inoxydable 303. Du point de vue de l'usinage, l'acier au carbone prend généralement quatre fois plus de temps que l'aluminium, tandis que l'acier inoxydable prend deux fois plus de temps.

Les pièces en plastique

Bien que les plastiques thermoplastiques puissent être usinés, les propriétés matérielles des polymères peuvent poser des défis à l'usinage CNC. Premièrement, en raison de la faible conductivité thermique, de nombreux plastiques thermoplastiques fondent ou se déforment lors du contact avec une fraise CNC ou un foret. Pour les pièces qui ne nécessitent pas de résistance et de rigidité du métal, le thermoplastique offre une option moins chère. Dans la gamme des thermoplastiques, le Delrin (POM), le polyéthylène haute densité (HDPE) et l'ABS présentent une bonne usinabilité. Bien que le peek, l'ULTEM, le nylon et de nombreux composites soient populaires pour leur résistance et leur durabilité, ils sont plus difficiles à traiter.

Alliage d'aluminium

L'alliage d'aluminium a un excellent rapport résistance / poids, une conductivité et une conductivité thermique élevées et une résistance naturelle à la corrosion. Ils sont faciles à traiter et à faible coût par lot, ils sont donc souvent l'option la plus économique pour créer des pièces métalliques et des prototypes personnalisés. Les alliages d'aluminium ont généralement une résistance et une dureté inférieures à celles de l'acier, mais peuvent être anodisés pour former une couche protectrice dure sur son surface.

L'alliage d'aluminium 6061 a la plus excellente résistance à la coupe que les autres alliages d'aluminium.

La composition et les propriétés des matériaux de l'aluminium 6082 sont similaires à celles du 6061. Il répond aux normes européennes et est donc plus couramment utilisé en Europe.

L'aluminium 7075 est l'alliage le plus couramment utilisé dans les applications aérospatiales car il possède d'excellentes propriétés de fatigue pour l'acier et peut être traité thermiquement pour obtenir une résistance et une dureté élevées. Il est donc essentiel de réduire le poids.

L'aluminium 5083 a une résistance plus élevée et une excellente résistance à l'eau de mer que la plupart des autres Usinage CNC en aluminium et est donc couramment utilisé dans les applications architecturales et marines. C'est aussi un excellent choix pour le soudage.

Propriétés matérielles:

Densité typique de l'alliage d'aluminium : 2.65-2.80 g/cm3

Il peut être anodisé

Non magnétique

acier inoxydable

Les alliages d'acier inoxydable ont une résistance élevée, une ductilité élevée, une excellente résistance à l'usure et à la corrosion, et sont faciles à souder, usiner et polir. Selon leur composition, ils peuvent être (essentiellement) amagnétiques ou magnétiques.

L'acier inoxydable 304 est l'alliage d'acier inoxydable le plus courant avec d'excellentes propriétés mécaniques et une bonne usinabilité. Il résiste à la plupart des conditions environnementales et des milieux corrosifs.

L'acier inoxydable 316 est un autre alliage d'acier inoxydable commun avec des propriétés mécaniques similaires à 304. Bien qu'il ait une résistance à la corrosion et aux produits chimiques plus élevée, en particulier pour les solutions salines (par exemple l'eau de mer), il est généralement préféré pour une utilisation dans des environnements difficiles.

Acier inoxydable L'acier inoxydable duplex 2205 est l'alliage d'acier inoxydable le plus résistant (deux fois d'autres alliages d'acier inoxydable courants) et possède une excellente résistance à la corrosion. Il est utilisé dans des environnements difficiles et a de nombreuses applications dans l'industrie pétrolière et gazière.

L'acier inoxydable 303 a une excellente ténacité, mais une résistance à la corrosion inférieure à celle du 304. En raison de son excellente usinabilité, il est souvent utilisé dans des applications de masse telles que les écrous et boulons pour les applications aérospatiales.

Les propriétés mécaniques de l'acier inoxydable 17-4 (grade SAE 630) sont comparables à celles du 304. Il peut être durci par précipitation à un degré très élevé (par rapport à l'acier à outils) et possède une excellente résistance chimique, ce qui le rend adapté aux applications à très hautes performances, comme la fabrication d'aubes de turbine.

Propriétés matérielles:

Densité typique : 7.7-8.0 g/cm3

Alliage d'acier inoxydable non magnétique : 304, 316, 303

Alliage d'acier inoxydable électromagnétique : 2205 duplex, 17-4

Acier à faible teneur en carbone {acier doux}

L'acier à faible teneur en carbone, également appelé acier à faible teneur en carbone, présente de bonnes propriétés mécaniques, une bonne usinabilité et une bonne soudabilité. En raison de leur faible coût, ils peuvent être utilisés à des fins générales, notamment la fabrication de pièces mécaniques, d'agencements et d'accessoires. L'acier à faible teneur en carbone est sensible à la corrosion et aux attaques chimiques.

L'acier à faible teneur en carbone 1018 est un alliage général avec une bonne usinabilité et soudabilité, ainsi qu'une excellente ténacité, résistance et dureté. C'est l'alliage d'acier à faible teneur en carbone le plus couramment utilisé.

L'acier à faible teneur en carbone 1045 est un acier à carbone moyen avec une bonne soudabilité, une bonne usinabilité, une résistance élevée et une résistance aux chocs.

L'acier à faible teneur en carbone A36 est un acier de construction courant avec une bonne soudabilité. Il convient à diverses applications industrielles et architecturales.

Propriétés matérielles:

Densité typique : 7.8-7.9 g/cm3

MAGNETIZE tm

Alliage d'acier

Les aciers alliés contiennent d'autres éléments d'alliage en plus du carbone, améliorant ainsi la dureté, la ténacité, la fatigue et la résistance à l'usure. Semblable à l'acier à faible teneur en carbone, l'acier allié est également sensible à la corrosion chimique et à la corrosion.

L'acier allié 4140 a de bonnes propriétés mécaniques globales, ainsi qu'une bonne résistance et ténacité. Cet alliage convient à de nombreuses applications industrielles, mais n'est pas recommandé pour le soudage.

L'acier allié 4340 peut être traité thermiquement pour obtenir une résistance et une dureté élevées tout en conservant une bonne ténacité, une résistance à l'usure et une résistance à la fatigue. Cet alliage est soudable.

Propriétés matérielles:

Densité typique : 7.8-7.9 g/cm3

Magnétique

Acier à outils

L'acier à outils est une sorte d'alliage métallique avec une dureté, une rigidité, une résistance à l'usure et une résistance à la chaleur élevées. Ils sont utilisés pour créer des outils de fabrication (d'où le nom), tels que des moules, des matrices et des moules. Afin d'obtenir de bonnes propriétés mécaniques, il doit être traité thermiquement.

L'acier à outils D2 est une sorte d'alliage résistant à l'usure, sa dureté peut être maintenue à 425 ° C. Il est généralement utilisé pour fabriquer des outils de coupe et des matrices.

L'acier à outils A2 est une sorte d'acier à outils général durcissant à l'air, qui présente une bonne ténacité et une excellente stabilité dimensionnelle à haute température. Il est généralement utilisé pour fabriquer des moules à injection.

L'acier à outils O1 est un alliage durcissant à l'huile avec une dureté élevée de 65 HRC. Couramment utilisé pour les outils de coupe et les outils de coupe.

Propriétés matérielles:

Densité typique : 7.8 g/cm3

Dureté typique : 45-65 HRC

Laiton

Le laiton est un alliage métallique avec une bonne usinabilité et une excellente conductivité, qui convient très bien aux applications nécessitant un faible frottement. Il est également souvent utilisé en architecture pour réaliser des pièces à l'aspect doré à des fins esthétiques.

Le laiton c36000 est un type de matériau à haute résistance à la traction et à la corrosion naturelle. C'est l'un des matériaux les plus faciles à traiter, il est donc souvent utilisé dans des applications de masse.

Propriétés matérielles:

Densité typique : 8.4-8.7 g/cm3

Non magnétique

ABS

L'ABS est l'un des matériaux thermoplastiques les plus courants avec de bonnes propriétés mécaniques, une excellente résistance aux chocs, une résistance élevée à la chaleur et une bonne usinabilité.

La faible densité de l'ABS le rend très adapté aux applications légères. Les pièces en ABS usinées par CNC sont généralement utilisées comme prototypes avant la production en série par moulage par injection.

Propriétés matérielles:

Densité typique : 1.00-1.05 g/cm3

Nylon

Le nylon, également connu sous le nom de polyamide (PA), est une sorte de thermoplastique largement utilisé dans les applications d'ingénierie en raison de ses excellentes propriétés mécaniques, de sa bonne résistance aux chocs, de sa résistance chimique élevée et de sa résistance à l'usure. Bien qu'il soit facile d'absorber et d'absorber l'humidité.

Le nylon 6 et le nylon 66 sont les nuances les plus couramment utilisées dans l'usinage CNC.

Propriétés matérielles:

Densité typique : 1.14 g/cm3

Fibre de polycarbonate

Le polycarbonate est un thermoplastique à haute ténacité, bonne usinabilité et excellente résistance aux chocs (meilleure que l'ABS). Il peut être coloré, mais il est généralement optiquement transparent, il convient donc très bien à une large gamme d'applications, y compris les équipements fluides ou le verre automobile.

Propriétés matérielles:

Densité typique : 1.20-1.22 g/cm3

POM(Delrin)

Le POM, dont le nom commercial est Delrin, est connu comme un thermoplastique technique avec la plus grande aptitude au traitement parmi les plastiques.

Le POM (Delrin) est généralement le meilleur choix lors de l'usinage CNC de pièces en plastique avec une grande précision, une grande rigidité, un faible frottement, une excellente stabilité dimensionnelle à haute température et une très faible absorption d'eau.

Propriétés matérielles:

Densité typique : 1.40-1.42 g/cm3

PTFE (téflon)

Le PTFE, communément appelé Téflon, est un thermoplastique technique avec une excellente résistance chimique et thermique et le plus faible coefficient de frottement de tous les solides connus.

Le PTFE (polytétrafluoroéthylène) est l'un des rares plastiques capables de résister à des températures supérieures à 200 OC et constitue un excellent isolant électrique. Cependant, il possède des propriétés mécaniques pures et est généralement utilisé comme revêtement ou insert dans un assemblage.

Propriétés matérielles:

Densité typique : 2.2 g/cm3

Polyéthylène de haute densité

Le polyéthylène haute densité (HDPE) est une sorte de thermoplastique avec un rapport résistance / poids élevé, une résistance élevée aux chocs et une bonne résistance aux intempéries.

Le HDPE est un thermoplastique léger, adapté à une utilisation en extérieur et au transport par pipeline. Comme l'ABS, il est souvent utilisé pour créer des prototypes avant le moulage par injection.

Propriétés matérielles:

Densité typique : 0.93-0.97 g/cm3

PEEK

Peek est un thermoplastique technique de haute performance avec d'excellentes propriétés mécaniques, une stabilité thermique sur une large plage de températures et une excellente résistance à la plupart des produits chimiques.

Le Peek est souvent utilisé pour remplacer les pièces métalliques en raison de son rapport poids/poids élevé. Il fournit également un niveau médical qui rend Peek adapté aux applications biomédicales.

Propriétés matérielles:

Densité typique : 1.32 g/cm3

Résumé de la règle

L'aluminium 6061 est le matériau d'usinage CNC le plus courant avec le coût le plus bas.

En raison de son excellente aptitude au traitement, le POM (Delrin) est le plastique CNC le plus économique.

Sélectionnez un alliage métallique pour les applications nécessitant une résistance, une dureté et/ou une résistance à la chaleur élevées.

Choisissez des plastiques avec des exigences matérielles spéciales pour les applications légères ou les prototypes de pré-injection.

Domaine d'application de divers matériaux

Aluminium

Performance clé : l'aluminium est très apprécié pour son rapport résistance/poids et sa résistance à la corrosion. Il a également une bonne conductivité thermique et conductivité.

L'aluminium 6061-t6: 6061 est l'une des variétés d'aluminium les plus couramment utilisées et a été largement utilisé. La marque T6 donne au matériau une résistance à la traction ultime de 276 MPa. Application commune : Général

Aluminium 7075 : la résistance à la traction ultime est de 572 MPa, comparable à l'acier. Utile pour les applications à fortes contraintes, son utilisation est limitée par des coûts élevés. Applications courantes : aérospatiale, automobile, naval

Aluminium 2024-T3 : l'alliage de la série 2024-T3 2000 a un rapport poids/résistance élevé, la résistance à la traction est de 400-430 MPa, la limite d'élasticité est d'au moins 270-280 MPa. La certification T3, le traitement thermique de mise en solution et le travail à froid ont été effectués. Applications courantes : produits industriels, aérospatiaux, médicaux, électroniques.

Aluminium 5052 : à 117 MPa, la résistance à la fatigue de ce type d'alliage d'aluminium est supérieure à celle de la plupart des alliages d'aluminium. Il a également une excellente résistance à l'eau de mer et au brouillard salin. Applications courantes : navale, aérospatiale, électronique.

Aluminium mic-6 : similaire à l'alliage d'aluminium de la série 7000, le mic-6 est un matériau de plaque coulée couramment utilisé dans les moules et les substrats. Applications courantes : aérospatiale, électronique, équipement.

Laiton, bronze et cuivre

Caractéristiques principales : le cuivre pur est un métal mou et malléable à haute conductivité thermique et électrique. Le laiton et le bronze sont des alliages de cuivre. Le laiton est un mélange de cuivre et de zinc, et le bronze est principalement composé de cuivre et d'étain. En général, le laiton est apprécié pour son usinabilité et sa haute résistance à la rétention. Le bronze a de faibles performances de frottement et une résistance élevée à la corrosion. Le laiton, le bronze et le cuivre sont généralement choisis à des fins esthétiques.

Laiton C360 : Le C360 est un matériau hautement usinable avec le coût le plus bas de tous les alliages de laiton. Industrie : industrie, commerce.

Laiton 260 : l'alliage de laiton 260 le plus malléable est utilisé plus que d'autres produits similaires. Industrie : industrie, commerce.

C932M07 palier bronze : pour les applications légères, cet alliage est facile à traiter et résistant à la corrosion. Secteur : général.

Cuivre ETP C110 : cet alliage a la conductivité électrique la plus élevée (100 % IACS) de tous les métaux sauf l'argent (105 % IACS). Industrie : énergie, construction, médical.

Cuivre 101 : matériau de base de nombreux laitons et bronzes, le cuivre 101 présente une ductilité (allongement de 5% à 50%) et une résistance aux chocs élevées. Industrie : électronique, automobile.

Acier

Caractéristiques principales : on peut dire qu'il fournit la plus large gamme de matériaux d'usinage CNC, l'acier a des options d'acier inoxydable, d'alliage, d'outils et d'acier à faible teneur en carbone. En général, l'acier a de bonnes propriétés mécaniques et est facile à traiter.

Acier 1018 : cet acier à usage général à faible teneur en carbone est ductile et convient au formage et au soudage. Industrie : générale, engrenage, vis, écrou.

ASTM A36 : un exemple d'acier à faible teneur en carbone, A36 est un alliage à faible coût avec de bonnes propriétés mécaniques, y compris une résistance à la traction ultime de 400-550 MPa et un allongement à la rupture de 20 %. Industrie : engrenage, construction.

Acier allié 4130 : cet alliage d'acier multifonctionnel est optimisé en termes de composition (résistance limite (670 MPa), ténacité (limite élastique 435 MPa) et usinabilité). Industrie : aérospatiale, pétrole et gaz, automobile.

Acier inoxydable 304 : la variété d'acier inoxydable la plus courante et représentative de la qualité de base de l'acier, l'alliage a une résistance à la corrosion plus élevée et une conductivité plus faible que la plupart des autres aciers. Il ne convient pas aux applications nécessitant du soudage. Industrie : agro-alimentaire, visserie, automobile.

Acier inoxydable 17-4 : cet acier inoxydable à durcissement par précipitation est connu pour sa haute résistance et ses propriétés mécaniques et peut être perfectionné par traitement thermique. Il a de bonnes propriétés mécaniques même à 600 degrés Fahrenheit et une résistance élevée à la corrosion. Ce matériau peut bien fonctionner dans des environnements difficiles. Industrie : nucléaire, marine, agro-alimentaire et médical.

Titane

Caractéristiques principales : Bien que le titane soit plus lourd que l'aluminium (mais toujours plus léger que l'acier), le titane est également connu pour son excellent rapport poids/résistance. En raison de leur dureté, de nombreuses variétés de titane sont considérées comme difficiles à traiter.

Titane grade 2 : Le grade 2 est une forme courante de ce métal à haute résistance (limite 344 MPa) et une excellente résistance à la corrosion. Il est généralement utilisé pour fabriquer des échangeurs de chaleur. Industrie : aéronautique, automobile, chimique.

Titane 6Al-4V : autre variété de titane couramment utilisée, cet alliage est le meilleur choix lorsqu'une faible densité (4.429 – 4.512 g/cm3) et une excellente résistance à la corrosion sont requises. Industrie : médicale, aérospatiale, marine, gaz naturel.

alliage de zinc

Caractéristique clé : le zinc n'est pas couramment utilisé dans l'usinage CNC car la plupart des variétés sont trop fragiles pour être traitées. Dans certaines formes spécifiques, le matériau devient facile à traiter et facile à manipuler.

Plaque en alliage de zinc 500 : un alliage coulé en continu avec du zinc usinable ayant une bonne conductivité électrique et une résistance élevée à la corrosion. Secteur d'activité : architecture.

Matière plastique

Caractéristiques principales : légers et robustes, certains plastiques industriels peuvent être considérés comme des alternatives peu coûteuses aux pièces métalliques. Les plastiques sont largement utilisés dans toutes les industries.

Abs : ce thermoplastique commun à haute résistance avec isolation électrique est idéal pour les moules et prototypes légers et peu coûteux. Industrie : générale, médicale, automobile, électronique.

Acétal : Le Delrin est le plastique le plus facile à traiter. Il présente une excellente rigidité (résistance à la flexion 82.7 MPa), un faible frottement et une bonne résistance à l'humidité. Industrie : général, équipement, électronique, médical, construction.

Nylon 6/6 : polyamide courant, le nylon 6/6 (ou 66 en abrégé) présente une résistance mécanique élevée (66 MPa), une rigidité et une stabilité sous action thermique et chimique. Industrie : automobile, électronique, engrenage, tuyauterie.

Peek : ce thermoplastique avancé peut être utilisé dans toutes sortes d'occasions avec des exigences mécaniques élevées. Industrie : médical, aérospatial, automobile, électronique.

Polycarbonate : communément appelé PC, ce plastique transparent possède d'excellentes propriétés optiques. Il est robuste, léger et robuste avec une haute résistance aux chocs (600 – 850 J/M). Industrie : général, électronique, aviation, automobile, pipeline.

Services de finition

Le service de finition après usinage peut modifier l'aspect, la rugosité de surface, la dureté et la résistance chimique des pièces produites. Voici un bref aperçu des traitements de surface les plus courants pour l'usinage CNC.

usinées

Les pièces usinées ont les tolérances les plus strictes car elles ne nécessitent aucun travail supplémentaire. Cependant, le marquage le long de la trajectoire de l'outil de coupe est visible. La rugosité de surface standard des pièces usinées est de 3.2 μ m (125 μ in), qui peut être réduite à 0.4 μ m (16 μ in) par une opération ultérieure.

La tolérance dimensionnelle la plus stricte.

Sans surcoût (traitement de surface standard).

Grenaillage de billes

Le grenaillage ajoute une finition mate ou satinée uniforme aux pièces usinées, éliminant toutes les marques d'outils.

Le microbillage est principalement utilisé à des fins esthétiques car la rugosité de surface obtenue ne peut être garantie. Les surfaces clés ou les caractéristiques telles que les trous peuvent être masquées pour éviter les changements dimensionnels.

Une agréable finition mate ou satinée.

Traitement de surface à faible coût.

Fournir une rugosité différente.

Anodisation (transparente ou colorée)

L'anodisation ajoute un revêtement céramique mince et dur non conducteur sur la surface des pièces en aluminium pour améliorer leur résistance à la corrosion et à l'usure.

Les zones critiques peuvent être masquées pour maintenir des tolérances strictes. Les pièces anodisées peuvent être teintes pour produire une belle surface lisse.

Durable, bel aspect.

Peut être appliqué sur la lumière.

Peut être coloré dans n'importe quelle teinte Pantone.

Anodisation de revêtement dur

L'anodisation des revêtements durs produit des revêtements céramiques épais et de haute densité qui offrent une excellente résistance à la corrosion et à l'usure.

L'anodisation à revêtement dur convient aux applications fonctionnelles. Une épaisseur de revêtement typique de 50 μm n'est normalement pas appliquée. Les zones critiques peuvent être masquées pour maintenir des tolérances strictes.

Revêtement hautement résistant à l'usure pour les applications d'ingénierie haut de gamme.

Peut être appliqué sur la lumière.

Bon contrôle dimensionnel.

revêtement en poudre

Le revêtement en poudre ajoute une couche de revêtement polymère protecteur solide, résistant à l'usure et à la corrosion sur la surface des pièces.

Il peut être appliqué sur des pièces de n'importe quel matériau et propose une variété de couleurs.

Revêtements robustes, résistants à l'usure et corrosifs pour des applications fonctionnelles.

Il a une résistance aux chocs plus élevée que l'anodisation.

Compatible avec tous les matériaux métalliques.

Impression d'écran en soie

La sérigraphie est un moyen peu coûteux d'imprimer du texte ou un logo sur la surface des pièces d'usinage CNC à des fins esthétiques.

Il peut être utilisé en complément d'autres finitions telles que l'anodisation. Seul le contenu imprimé peut être appliqué sur la surface extérieure de la pièce.

Imprimez un texte ou un logo personnalisé à faible coût.

Disponible dans une variété de couleurs.

Conseils pour réduire le budget de votre projet CNC

Le coût des pièces d'usinage CNC dépend des facteurs suivants :

Temps de traitement et complexité du modèle : plus la géométrie de la pièce est complexe, plus le temps de traitement est long et plus le coût est élevé.

Coûts de démarrage : ils sont liés à la préparation du fichier CAO et à la planification du processus, mais le coût est essentiellement fixe. Il existe des possibilités de réduire les prix unitaires grâce à des économies d'échelle.

Coût des matériaux et traitement de surface : le coût des matériaux en vrac et la facilité de traitement des matériaux affectent considérablement le coût total.

Résumons

La fraiseuse CNC 3 axes permet de fabriquer des pièces avec une géométrie relativement simple à faible coût et avec une excellente précision.

Le coût unitaire du tour CNC est le plus bas, mais il ne convient que pour les pièces à symétrie de rotation.

Les pièces fabriquées par une fraiseuse CNC à 5 axes avec index ont les caractéristiques qu'elles ne peuvent pas s'aligner rapidement avec l'un des arbres principaux et ont une grande précision.

Les pièces fabriquées par une fraiseuse CNC à 5 axes continus ont une géométrie «organique» très complexe et un contour lisse, mais le coût est élevé.

Le centre de fraisage CNC combine les avantages du tournage CNC et du fraisage CNC en un seul système pour fabriquer des pièces complexes à moindre coût que les autres systèmes CNC à 5 axes.

Les pièces d'usinage CNC sont largement utilisées dans tous les domaines de la vie. Chez ddprototype, nous desservons un large éventail de domaines, notamment :

soins médicaux

automobile

Vélo

systèmes de robot

Industrie aerospatiale

navire

machines agricoles

produit Electronique

Appareil photo et autres pièces de fabrication de précision de tous les horizons