Experto en prototipos rápidos y fabricación rápida

Especialícese en mecanizado CNC, impresión 3D, fundición de uretano, herramientas rápidas, moldeo por inyección, fundición de metales, láminas de metal y extrusión.

Todo lo que debe saber sobre la fundición al vacío

fundición al vacío es uno de los procesos importantes para la fabricación de prototipos. Tiene las ventajas de bajo costo y calidad estable del producto. Es muy adecuado para pruebas de ingeniería rápidas (pruebas rápidas de proyectos), verificación del concepto de diseño y visualización física (visualización de la estructura física del producto) Espere. Antes de pasar de un concepto o idea a una producción en masa madura, los diseñadores necesitan descubrir problemas continuamente y mejorar la planificación del producto; Muchas piezas de plástico industriales, como autopartes, robots, dispositivos médicos y productos 3C, generalmente utilizan el proceso de moldeo por inyección. Se producen millones de unidades, pero el costo de la apertura del molde es muy alto y el tiempo para desarrollar el molde es relativamente largo. (y el ciclo de diseño y producción del molde es largo). Lo que lo hace más difícil para los diseñadores es que si hay una pequeña falla en el plan, causará un desperdicio enorme (el costo de modificar el molde es bastante alto). Debe saber que un conjunto de moldes de acero suele costar 10,000 o incluso decenas de miles de dólares, y el costo del tiempo no se puede compensar. Por lo tanto, es un paso esencial producir pequeños lotes de piezas de plástico para verificar el diseño, como 20-500 piezas. En este momento, la fundición al vacío es el método de procesamiento preferido.

¿Qué es la colada al vacío?

La fundición al vacío, también conocida como molde de silicona, utiliza el molde de silicona fabricado para replicar piezas de plástico. El material de poliuretano vertido se desespuma, agita, precalienta y moldea en condiciones de vacío, y el proceso de moldeo de curado secundario se lleva a cabo en un termostato a 60°C-80°C durante 2-3 horas. La réplica hecha de molde compuesto de silicona puede alcanzar la resistencia y dureza del ABS y otros materiales, y también puede equiparse con colores según los requisitos. El proceso de fundición al vacío puede fabricar pequeños lotes de piezas de plástico con estructuras complejas, espesor de pared uniforme y ciertas funciones y apariencias.

El proceso de fabricación de la fundición al vacío.

El proceso de fabricación de la fundición al vacío se divide en tres pasos: hacer el prototipo del molde principal, hacer el molde y verter las piezas.

Paso 1: prototipo del molde maestro

Puede elegir cualquier material con características estables para hacer el prototipo del molde principal. Por lo general, está hecho de materiales plásticos o metálicos. El único requisito es que este material debe ser estable durante un cierto período de tiempo a una temperatura alta de 40°C.

Vale la pena señalar que el prototipo juega un papel decisivo en la calidad de las piezas copiadas. Si desea procesar piezas de plástico de alta precisión, alto brillo o incluso alta transparencia, entonces el prototipo de molde maestro se procesa mejor mediante mecanizado CNC.

También es una opción ideal para fabricar el prototipo del modelo maestro mediante el proceso SLA, pero en comparación con el prototipo del modelo maestro procesado por CNC, el costo de la pieza final puede ser bastante diferente (la precisión será ligeramente peor y el precio unitario será menor). ser ligeramente inferior); aquí es cuando Cuando elige el proceso de fundición al vacío para fabricar piezas, las cotizaciones de diferentes fabricantes serán bastante diferentes, incluso varias veces diferentes (una de las razones por las cuales las cotizaciones de diferentes fabricantes son diferentes).

La superficie del prototipo del modelo principal también se puede diseñar con textura de spray o efecto mate. El molde de silicona reproducirá con precisión los detalles y texturas, y la superficie de la réplica final mantendrá un alto grado de consistencia con el prototipo.

Paso 2: Haz el molde de silicona

El molde de vertido está hecho de silicona líquida, también conocida como molde RTV. La silicona es químicamente estable, autoliberable y flexible, lo que minimiza la contracción y replica eficientemente los detalles de la pieza desde el prototipo hasta el molde. Revuelva el gel de sílice y el agente de curado uniformemente. La apariencia del gel de sílice del molde es un líquido que fluye, el componente A es gel de sílice y el componente B es un agente de curado. Ejemplo: tome 100 gramos de gel de sílice y agregue 2 gramos de agente de curado (Nota: el gel de sílice y el agente de curado deben agitarse uniformemente. Si no se agitan uniformemente, una parte del molde se curará y una parte no se curado, y la silicona se curará de manera desigual. Afectará la vida útil del molde de silicona y la cantidad de tiempos de giro del molde, e incluso hará que el molde se deseche.

Aplique cinta en lugares planos alrededor del prototipo para formar una superficie de separación después del corte posterior del molde. Luego, el prototipo se suspende en una caja de fundición y se colocan barras de pegamento en las piezas para proporcionar bebederos y orificios de ventilación para la ventilación durante el proceso de moldeo de silicona. Vierta el gel de sílice en la caja y luego evacúe las burbujas de aire. El tiempo no debe ser demasiado largo. En circunstancias normales, no debe exceder los diez minutos para evitar que el cepillado o el vertido sean imposibles después de que ocurran las reacciones de reticulación.

Coloque la caja de fundición en el horno para curar, la temperatura es de 40 ℃, el tiempo es de 8 a 16 horas, este tiempo depende del volumen del molde.

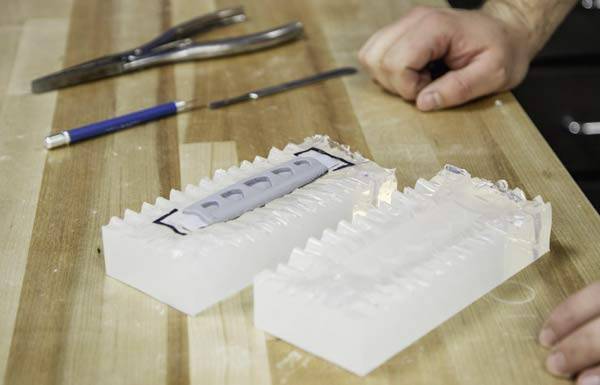

Después de curar el caucho de silicona, retire la caja y la barra de pegamento, corte a lo largo de la línea de partición y saque el prototipo. En este momento, el caucho de silicona forma una cavidad, que tiene exactamente la misma forma que el prototipo; de esta manera, el molde de silicona puede tener éxito.

Paso 3: Fundición al vacío

Coloque el molde en el horno para que se solidifique y precaliente a 60-70 ℃.

Seleccione un desmoldeante adecuado y utilícelo correctamente antes de cerrar el molde, lo cual es muy importante para evitar adherencias y defectos superficiales.

Prepare la resina de poliuretano de acuerdo con los requisitos de su diseño, mezcle la resina de dos componentes en la proporción correcta, luego revuelva completamente y desgasifique al vacío durante 50 a 60 segundos y precaliéntelo a aproximadamente 40 °C antes de usarlo.

Vierta resina de poliuretano en la cavidad del molde. Después de llenar la cavidad, coloque el molde en un entorno de vacío para eliminar el aire de la cavidad y llene todas las posiciones del molde con silicona líquida para garantizar que la forma del producto moldeado sea exactamente la misma que la del prototipo.

Continúe poniendo el molde en el horno para curar de nuevo. Tiempo medio de curado: 1-3 horas para piezas pequeñas, 3-6 horas para piezas grandes.

Después del curado, saque la pieza fundida del molde de silicona y podrá obtener una réplica de la pieza original.

Repite este ciclo.

Selección de materiales para fundición al vacío

Poliuretano Las resinas son polímeros con una amplia gama de propiedades y usos. Los fabricantes de moldes al vacío obtienen resinas de poliuretano, incluidos Hei-Cast de Japón y Axson de Francia. Las propiedades del material son similares a las de los plásticos de ingeniería, como ABS, PMMA, PC, PP, PA, etc. Los tipos de resinas de fundición pueden variar desde transparentes, translúcidas hasta coloreadas, caucho blando o plástico duro, e incluso resistentes a los impactos, de alta -materiales resistentes a la temperatura (120°C) o resistentes al fuego (UL94-V0). el proceso de fundición al vacío se puede utilizar para el moldeo por inyección secundario y también se pueden agregar insertos;

Parámetros técnicos de fundición al vacío.

Descripción | Nota de tolerancia |

Exactitud | Debido a la expansión térmica del líquido y las propiedades naturales del molde flexible, la tasa de contracción esperada es de +0.15 %; la tolerancia estándar es de ±0.15 mm/100 mm y la máxima precisión puede alcanzar ±0.05 mm. |

El tamaño máximo | El equipo de vertido al vacío puede acomodar un tamaño máximo de 2d.0M*1.2M*1.0M. |

Grosor de pared mínimo de la pieza | Para garantizar un llenado adecuado del molde, es necesario un espesor de pared de al menos 0.75 mm. Para obtener los mejores resultados, recomendamos un grosor de pared de al menos 1.5 mm. |

Número típico de réplicas | Hasta 25 réplicas por molde (según la complejidad del molde y el material de fundición); solo se pueden hacer 12 o incluso 10 réplicas de un molde si la pieza requiere alta calidad (por ejemplo, estructuras transparentes o complejas). |

Plazos de entrega típicos | Se pueden producir hasta 50 muestras fundidas en un plazo de 10 a 15 días, según el tamaño y el volumen de la pieza. |

Opciones de acabado para sobremoldeo al vacío

Mate/esmerilado.El prototipo maestro tiene un acabado mate con chorro de arena, la parte de la réplica tiene un acabado satinado suave y las partes transparentes y translúcidas con este acabado aparecerán mate. Un acabado mate es útil para las áreas de mano y de alto contacto, ya que reduce la visibilidad de las huellas dactilares.

Semi brillante. Un acabado que tiene algo de brillo pero no es muy reflectante. El acabado semibrillante está entre alto brillo y mate, con una superficie lisa y fácil de limpiar.

Alto brillo. Cree un acabado altamente reflectante puliendo el prototipo maestro antes de hacer el molde. Tiene la mayor transparencia para piezas transparentes. Specular se puede utilizar para modelos cosméticos, lentes y más.

El poliuretano se puede mezclar con pigmentos para lograr una variedad de colores. Negro, natural, transparente y varios colores personalizados (colores Raoul o Pantone más cercanos a su elección).

Ventajas de la colada al vacío

Entrega rápida. Se pueden entregar hasta 50 piezas en 7-15 días o menos dependiendo de la especificación de la pieza (tamaño, construcción) y cantidad. En comparación con el moldeo por inyección, el tiempo de producción de la fundición al vacío es más corto. Los moldes de inyección tradicionales tardan de 4 a 8 semanas en completar la producción. Si bien el molde de silicona solo necesita de 1 a 2 semanas para completarse por completo, todas las piezas complejas se pueden completar en poco tiempo.

Bajo costo. La silicona es más barata en términos de costo en comparación con los moldes de inyección. El moldeo por inyección se basa en la fabricación de acero o aluminio. El costo de un molde de silicona puede oscilar entre cientos y miles, mientras que el costo de un moldeo por inyección oscila entre miles y decenas de miles.

Capaz de producir piezas grandes. Según el tipo de equipo utilizado, la fundición al vacío puede crear piezas muy grandes, como carcasas para automóviles, grandes carcasas para robótica, carcasas médicas para tomografías computarizadas, etc.

El acabado superficial es mejor que el moldeo por inyección. El proceso de aspirado elimina las burbujas de aire y permite que el material se adhiera completamente a la cavidad, capturando los detalles.

La fundición al vacío puede realizar el requerido piezas o diseños complejos a la vez, mientras que el procesamiento CNC debe dividirse y producirse de acuerdo con el tamaño y la estructura la mayor parte del tiempo.

Varios colores para elegir. Se pueden agregar pigmentos colorantes a la resina para una variedad de opciones de color.

Repetibilidad. El molde de silicona se puede usar unas 20 veces antes de que sea necesario reemplazarlo.

Aplicación de fundición al vacío.

Adecuado para la producción de lotes pequeños. El moldeo doble al vacío es ideal para lotes pequeños, cuando las cantidades resultan insuficientes para invertir en moldes de inyección, y para piezas de producción de primera ejecución (primera ejecución), que se pueden completar semanas antes de que los moldes de producción estén listos.

El proceso de fundición al vacío es relativamente barato., haciendo que cualquier cambio de diseño necesario sea fácil y económico. Además, se pueden usar diferentes materiales para el mismo molde, lo que permite probar los diseños con múltiples materiales.

Pruebas de mercado. Los acabados de alta calidad hacen que las piezas fundidas al vacío sean ideales para pruebas de consumidores, evaluaciones de usuarios y modelos conceptuales. Bajo el mismo concepto de diseño, si no sabe qué color es mejor para el producto, puede hacer un molde de silicona, hacer 10-15 vaciados y pintar el color y la textura de su diseño en cada vaciado, para que pueda ser utilizado en el departamento de diseño Incluso las discusiones internas en las reuniones de gestión permiten que los cambios se adapten rápidamente para realizar más pruebas o lanzarlos al mercado.

En agosto de 2021, un fabricante de bicicletas en los Estados Unidos quería producir 50 cubiertas de luces traseras con una textura regular en forma de diamante y las piezas debían ser transparentes. Teniendo en cuenta el coste presupuestario, una proceso de fundición al vacío se recomendó y se pulió el posprocesamiento; por un profesional El equipo intermedio verifica el producto y el cliente supera las expectativas después de recibir las piezas del prototipo; conclusión: las piezas complejas del molde pueden replicar con precisión la estructura, los detalles y la textura del prototipo, y proporcionar el mismo acabado superficial que el prototipo, logrando un moldeado por inyección similar al resultado de la producción.