Experto en prototipos rápidos y fabricación rápida

Especialícese en mecanizado CNC, impresión 3D, fundición de uretano, herramientas rápidas, moldeo por inyección, fundición de metales, láminas de metal y extrusión.

Diseño para mecanizado CNC

En este artículo, aprenderá todos los conocimientos necesarios para optimizar el diseño de piezas de mecanizado CNC: desde reglas de diseño de maquinabilidad hasta técnicas de reducción de costos, desde pautas de selección de materiales hasta sugerencias de tratamiento de superficies. En primer lugar, existen algunas limitaciones en el mecanizado CNC. Primero comprendamos aquellos factores que limitan el mecanizado CNC. La limitación del mecanizado CNC es el resultado natural del proceso de corte, que se manifiesta principalmente en los siguientes aspectos:

1. Geometría de la herramienta

La mayoría de las herramientas de mecanizado CNC tienen las características de forma cilíndrica con extremos planos o esféricos, lo que limita la geometría de las piezas que se pueden producir. Por ejemplo, no importa cuán pequeña sea la herramienta de corte que se use, el ángulo vertical interno de una pieza CNC siempre tendrá un radio que no se puede cambiar, porque las características de la herramienta son limitadas y la tolerancia solo se puede reducir a un valor mínimo. posible.

2. Geometría oculta

En el proceso de fresado CNC, donde las herramientas de corte no pueden llegar, no hay forma de mecanizado CNC. Por ejemplo, en algunas piezas prototipo muy complejas, hay alguna geometría oculta en la cavidad interna. No hay forma de que la herramienta de corte alcance la posición, y no hay forma de procesar, lo que requiere la ayuda de otras herramientas auxiliares. Esto no solo se puede lograr con el corte CNC, sino que puede aumentar algunos costos.

3 rigidez de la pieza

Debido a la fuerza de corte y la alta temperatura producida durante el procesamiento, la pieza de trabajo puede deformarse o vibrar. Por ejemplo, esto limita el grosor de pared mínimo que puede tener una pieza CNC y la relación de aspecto máxima de una característica alta.

En general, fresado CNC tamaño máximo de pieza: 400 x 250 x 150 mm

Torneado CNC: Φ 500 mm x 1000 mm

La máquina herramienta CNC súper grande puede producir piezas con un tamaño máximo de 2000 x 800 x 1000 mm (78 "x 32" x 40 ").

El sistema de mecanizado CNC de 5 ejes suele tener un volumen pequeño.

4 rigidez de la herramienta de corte

De manera similar, la herramienta de corte se desviará o vibrará en el proceso de mecanizado, y la temperatura también es muy alta. Esto conducirá a la tolerancia e incluso al daño de la herramienta. Cuando aumenta la relación de diámetro de longitud de la herramienta de corte, el efecto será más significativo, razón por la cual la cavidad profunda no puede ser fácilmente mecanizada por CNC.

5 espacio de trabajo

La geometría de la pieza determina cómo se fija en la máquina herramienta CNC y el número de ajustes necesarios. Esto afecta el costo, pero también afecta la precisión de la pieza. Por ejemplo, el reposicionamiento manual introduce un pequeño pero no despreciable error de posición. Generalmente, después de que el mecanizado CNC de 5 ejes se configura una vez, la pieza de trabajo no necesita ser reposicionada manualmente. Esta es la principal ventaja del mecanizado CNC de 5 ejes sobre el mecanizado CNC de 3 ejes.

Reglas de diseño del mecanizado CNC

Para hacer un uso completo de la función de mecanizado CNC, los diseñadores deben seguir algunas reglas de "diseño de fabricación". Sin embargo, esto puede ser un desafío porque no existen estándares específicos de la industria. En este documento, adoptamos las mejores prácticas de diseño de mecanizado CNC y compilamos la guía completa. Solicitamos a los expertos de la industria y a los proveedores de servicios de procesamiento CNC que proporcionen comentarios para recopilar una gran cantidad de información actualizada.

1 profundidad de la cavidad: recomendado 4 * diámetro de la fresa

La profundidad de corte de una fresa es limitada (generalmente 3-4 veces su diámetro). Cuando la relación entre la profundidad y el ancho del fresado es grande, la herramienta se deformará, la eliminación de virutas será difícil y la vibración será evidente. Cuando la profundidad de la cavidad se limite a 4 veces su ancho, se obtendrán buenos resultados. Cuando se necesita una mayor profundidad, se deben considerar herramientas especiales. En general, una cavidad con una profundidad superior a 6 veces el diámetro de la fresa se considera fresado de cavidad profunda. El fresado de cavidades profundas requiere el uso de cortadores especiales, que se pueden usar para procesar cavidades con una relación de profundidad a diámetro de fresado de 30:1.

2. Radio de esquina vertical del borde interno: profundidad recomendada de la cavidad x (o mayor)

El radio de la esquina vertical del borde interior es ⅓ x la profundidad de la cavidad (o mayor), lo que garantiza que se utilice una herramienta de diámetro adecuado y sea consistente con las pautas de profundidad de cavidad recomendadas. Aumentar el radio de la esquina ligeramente por encima del valor recomendado (por ejemplo, en 1 mm) permite que la herramienta corte a lo largo de una trayectoria circular en lugar de una esquina de 90°. Esta es una prioridad ya que da como resultado un acabado superficial de mayor calidad. Si necesita un ángulo interior agudo de 90 grados, considere agregar un corte en T en lugar de reducir el radio de la esquina.

Radio del piso:

Recomendado: 0.5 mm, 1 mm o sin radio

El borde de corte inferior de la fresa es uniforme o ligeramente redondeado. Cualquier otro radio de suelo se puede mecanizar con la herramienta de cabeza esférica. Es una buena práctica de diseño utilizar el valor recomendado, que es la primera elección de los maquinistas.

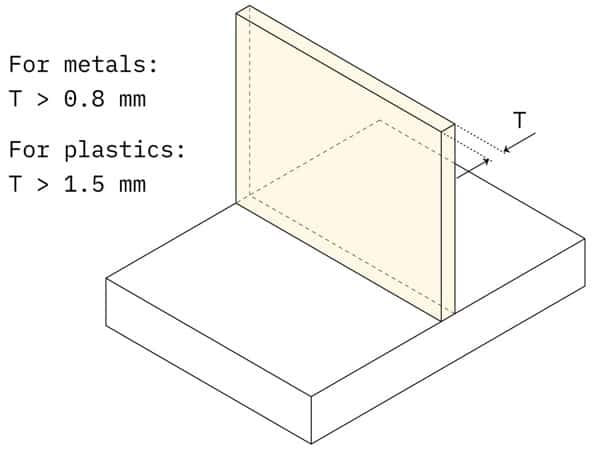

3 espesor de pared mínimo:

Recomendación: 0.8 mm (metal), 1.5 mm (plástico)

Factible: 0.5 mm (metal), 1.0 mm (plástico)

Reducir el grosor de la pared reducirá la rigidez del material, aumentando así la vibración en el proceso de mecanizado y reduciendo la precisión alcanzable.

El plástico es propenso a deformarse (debido a la tensión residual) y ablandarse (debido al aumento de temperatura), por lo que se recomienda un espesor de pared mínimo mayor.

Diámetro de 4 orificios:

Recomendado: tamaño de broca estándar

Factible: cualquier diámetro superior a 1 mmEl taladro o fresa puede procesar agujeros. El tamaño de la broca está estandarizado (métrico e imperial). Los escariadores y las herramientas de perforación se utilizan para terminar agujeros con tolerancias estrictas. Se recomienda el diámetro estándar para agujeros de alta precisión de menos de 20 mm.

Profundidad máxima:

Recomendado: 4 x diámetro nominal

Típico: 10 x diámetro nominal

Factible: 40 x diámetro nominal

Los orificios de diámetro no estándar deben mecanizarse con fresas de extremo. En este caso, se aplicará el límite de profundidad máxima de la cavidad y se debe utilizar el valor de profundidad máxima recomendada. Utilice un taladro especial (diámetro mínimo de 3 mm) para mecanizar agujeros más profundos de lo habitual. El orificio ciego se procesa con una broca con piso cónico (ángulo de 135), y la herramienta para procesar el orificio y la fresa final serán planas. En el mecanizado CNC, no existe una preferencia especial entre agujeros pasantes o agujeros ciegos.

Tamaño de 5 hilos:

Mínimo: M2

Recomendado: M6 o más grande

La rosca interna se corta con un macho y la rosca externa se corta con un troquel. Se pueden utilizar machos y troqueles para cortar roscas a m2.

Las herramientas de roscado CNC son comunes y populares entre los maquinistas porque limitan el riesgo de rotura del macho. La herramienta de rosca CNC se puede utilizar para cortar rosca a M6.

Longitud de la rosca:

Mínimo: 1.5 x diámetro nominal

Recomendado: 3 x diámetro nominal

La mayor parte de la carga aplicada a la rosca la soportan unos pocos primeros dientes (máx. 1.5 x diámetro nominal). Por lo tanto, no se requieren roscas de más de 3 x diámetro nominal.

Para roscas en agujeros ciegos cortados con un macho (es decir, todas las roscas más pequeñas que M6), agregue una longitud sin rosca igual a 1.5 x diámetro nominal al fondo del agujero.

Cuando se puede utilizar una herramienta de rosca CNC (es decir, una rosca más grande que M6), el procesamiento de la rosca se puede llevar a cabo en toda la longitud del orificio.

6 apertura mínima:

Recomendación: 2.5 mm (0.1 pulg.)

Factible: 0.05 mm (0.005 pulg.)

La mayoría de los talleres de mecanizado podrán mecanizar con precisión cavidades y orificios utilizando herramientas de menos de 2.5 mm (0.1 pulgadas) de diámetro. Cualquier valor por debajo de este límite se considera micromecanizado. Mecanizar estas características requiere herramientas especiales (microbrocas) y experiencia (la naturaleza física del proceso de corte varía dentro de este rango), por lo que se recomienda evitar su uso a menos que sea absolutamente necesario.

7 tolerancia

Estándar: ± 0.125 mm (0.005 pulg.)

Valor típico: ± 0.025 mm (0.001 pulg.)

Factible: ± 0.0125 mm (0.0005 pulg.)

Las tolerancias definen los límites de las dimensiones aceptables. Las tolerancias que se pueden lograr dependen de las dimensiones base y la geometría de la pieza. Los valores anteriores son criterios razonables.

Si no se especifica ninguna tolerancia, la tolerancia estándar de ± 0.125 mm (0.005 in) se utilizará en la mayoría de los talleres de mecanizado.

Configuración de la máquina y orientación de la pieza

Como se mencionó anteriormente, la herramienta de corte es una de las principales limitaciones de diseño del mecanizado CNC. Para llegar a todas las superficies del prototipo, la pieza de trabajo debe girarse varias veces.

Por ejemplo, la pieza de la figura anterior debe girarse tres veces en total: dos veces para mecanizar orificios en dos direcciones principales y una tercera vez para entrar en la parte posterior de la pieza.

Cada vez que se gira la pieza de trabajo, se debe recalibrar la máquina y se debe definir un nuevo sistema de coordenadas.

Es importante considerar la configuración de la máquina en el diseño por dos razones:

El número total de configuraciones de la máquina afecta los costos. La rotación y realineación de piezas requiere una operación manual y aumenta el tiempo total de procesamiento. En general, esto es aceptable si la pieza debe girarse hasta 3 o 4 veces, pero cualquier cosa que supere este límite es redundante. Para obtener la máxima precisión de posición relativa, se deben mecanizar dos características en la misma configuración. Esto se debe a que el nuevo paso de dimensionamiento introduce un pequeño error (que no se puede ignorar).

Mecanizado CNC de 5 ejes

Cuando se utiliza el mecanizado CNC de 5 ejes, puede eliminar la necesidad de una variedad de configuraciones de la máquina. El mecanizado CNC multieje puede fabricar piezas con geometría compleja, ya que proporciona dos ejes giratorios adicionales.

El mecanizado CNC de 5 ejes mantiene el cortador tangente a la superficie de corte todo el tiempo. Se puede seguir una trayectoria de herramienta más compleja y efectiva, de modo que las piezas tengan un mejor acabado superficial y menos tiempo de procesamiento. Por supuesto, el CNC de cinco ejes tiene sus limitaciones. Se siguen aplicando las restricciones básicas de acceso a herramientas y geometría de herramienta (por ejemplo, las piezas con geometría interna no se pueden mecanizar). Además, el costo de usar un sistema de este tipo es alto.

Diseño socavado

Las muescas son características que no se pueden mecanizar con herramientas de corte estándar porque no se puede acceder a algunas superficies directamente desde arriba. Hay dos tipos principales de muescas: ranura en T y ranura en cola de milano. El socavado puede ser de un solo lado o de dos lados y mecanizarse con herramientas especiales. La herramienta de corte con ranura en T está hecha principalmente de una hoja de corte horizontal instalada en un eje vertical. El ancho del socavado puede variar de 3 mm a 40 mm. Se recomiendan dimensiones estándar para el ancho (es decir, en incrementos de milímetros o pulgadas).

Para las herramientas de corte de cola de milano, el ángulo es la dimensión que define la característica. Las herramientas de cola de milano de 45 grados y 60 grados se consideran herramientas estándar. También se pueden usar herramientas con ángulos de 5 o, 10 o y hasta 120 o (en incrementos de 10 o), pero rara vez se usan. la herramienta. Una buena regla general es aumentar el espacio entre la pared mecanizada y cualquier otra pared por lo menos cuatro veces la profundidad del corte. Para herramientas estándar, la relación típica entre el diámetro de corte y el diámetro del eje es de 2:1, lo que limita la profundidad de corte Cuando se necesita una muesca no estándar, la fábrica de máquinas generalmente fabrica sus propias herramientas de muescas personalizadas. Esto puede aumentar los tiempos y costos de entrega y debe evitarse en la medida de lo posible.

Proyectos de dibujos técnicos

Incluso si los dibujos técnicos (paso o IGES los documentos son suficientes) no siempre son necesarios para realizar un pedido, se recomienda que también envíe dibujos, ya que esto mejorará la comunicación entre el diseñador y el operador de la máquina CNC. Tenga en cuenta que algunos criterios de diseño no se pueden incluir en los archivos de paso o IGES. Si su modelo incluye uno o más de los siguientes, debe proporcionar dibujos técnicos en 2D:

Agujero de tornillo o eje.

Dimensión con tolerancia.

Requisitos específicos de acabado superficial.

Precauciones para operadores de máquinas herramienta CNC.

regla de la experiencia

Diseñe piezas que se puedan mecanizar con la herramienta de mayor diámetro.

Agregue un filete grande (al menos 1x profundidad de la cavidad) a todas las esquinas verticales internas.

Limite la profundidad de la cavidad a cuatro veces el ancho.

Mantenga las características principales del diseño consistentes con una de las seis direcciones principales. Si no es posible, se puede seleccionar el mecanizado CNC de 5 ejes.

Cuando su diseño incluya rosca, tolerancia, especificación de acabado superficial u otros comentarios para el operador de la máquina, envíe el dibujo técnico en el dibujo.