Experte für Rapid Prototyping und Rapid Manufacturing

Spezialisiert auf CNC-Bearbeitung, 3D-Druck, Urethanguss, Rapid Tooling, Spritzguss, Metallguss, Blech und Extrusion

Materialauswahl für Vakuumgussverfahren

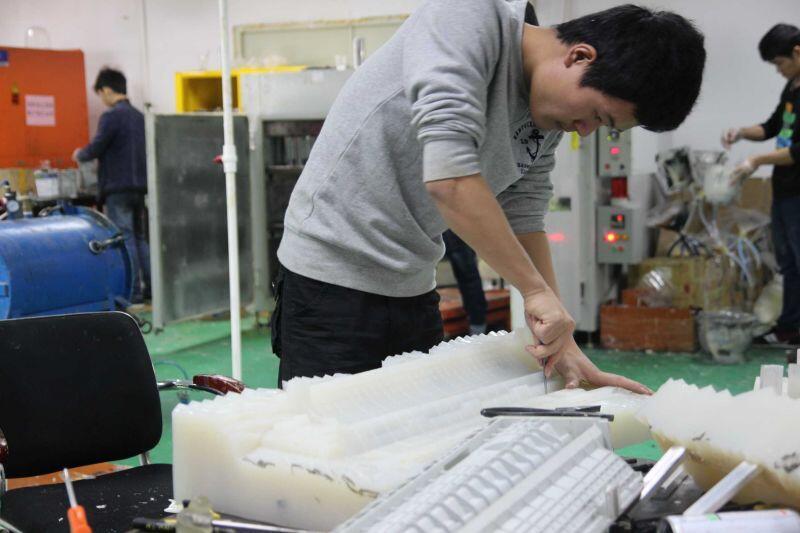

Vakuumgießen, auch bekannt als Urethanguss oder Polyurethanguss, ist ein sehr vielfältiges Herstellungsverfahren, bei dem Silikonformen verwendet werden, um hochwertige Kunststoff- und Gummiteile unter Vakuum herzustellen.

Teilweise vergleichbar mit dem Spritzgießen, wodurch sich Vakuumgussteile besonders gut für Pass- und Funktionsprüfungen eignen und eine der gängigen Methoden zur Herstellung von Kleinserien von Kunststoffteilen sind.

1. Vorteile des Vakuumgießens

• Erzielen Sie hohe Präzision und akribische Details.Vakuumguss sorgt für große Detailtreue im Endprodukt. Das Originalteil hat die komplexeste Geometrie und der Nachbau sieht dem Original sehr ähnlich.

• Qualität.Durch Vakuumguss hergestellte Teile sind von hoher Qualität. Die große Auswahl an Materialien ermöglicht eine größere Auswahl an Flexibilität, Härte und Steifheit im Produkt.

• Reduzieren Sie die Herstellungskosten.Im Vergleich zum 3D-Druck ist die CNC-Bearbeitung das Vakuumgussverfahren sehr kostengünstig. Silikonformen sind viel günstiger als Aluminium- oder Stahlformen.

• Schnelle Abwicklung.Das Vakuumgießen benötigt weniger Zeit zur Herstellung von Teilen, was 7 bis 10 Tage dauern kann, um etwa 200 funktionierende Prototypteile herzustellen. Diese Methode eignet sich auch hervorragend, wenn Sie mehr als 2000 Produkte herstellen.

2. Technische Spezifikationen des Vakuumgießens

Seitenwechsel | Bis zu 50-200 Teile innerhalb von 24 Stunden bis 5 Werktagen |

Materialauswahl | Es stehen verschiedene Materialien zur Auswahl |

Genauigkeit | (untere Grenze von ±0.3 mm für Abmessungen unter 100 mm) |

Minimale Wandstärke | Um enge Toleranzanforderungen zu gewährleisten, ist eine Mindestwandstärke von 0.75 mm erforderlich. Empfohlene Wandstärke von 1.5 mm. |

Maximale Teilegröße | Begrenzt durch Vakuumkammerabmessungen (1900 x 900 x 750 mm) und Produktvolumen (Maximalvolumen: 10 Liter) |

Typische Mengen | Bis zu 25 Teile pro Form, je nach Teilekomplexität |

Oberflächenfinish | Von glänzend bis matt |

3. Materialauswahl für Vakuumguss

Zu den Materialien, die beim Vakuumgießen verwendet werden, gehören Thermoplaste, Gummi und Harze, die alle spezifische Eigenschaften und Merkmale nachahmen können:

Aussehensqualität

Oberflächenstruktur/Finish

Transparenz/Transluzenz

Steifheit

Flexibilität

Stärke

Härte

Temperaturbeständigkeit

Ultraviolette Strahlung

Farbe

Vakuumgussteile werden in einer Vielzahl von Anwendungen eingesetzt, darunter Automobil und Luft- und Raumfahrt, Pharmazie und Medizin, Telekommunikation und Maschinenbau, Lebensmittelproduktion und Konsumgüter. Die Materialien müssen dieselbe breite Palette von Industriematerialien, einschließlich ABS, Polycarbonat, Polypropylen, glasfaserverstärktem Nylon und Elastomerkautschuk, genau nachbilden.

Vakuumgegossene Materialien können die folgenden Produktionsmaterialien und -eigenschaften simulieren:

*Gummi – hohe Elastizität

*ABS – hohe Steifigkeit und Festigkeit

*Polypropylen und HDPR – hohe Elastizität

*Polyamid und glasfaserverstärktes Nylon – hohe Steifigkeit

*Polycarbonat und PMMA – Stoßfest, durchscheinend, hochtemperaturbeständig

*Gefüllt ABS – Feuerbeständigkeit und Flammhemmung

Basierend auf dem Bestand von DDPROTOTYPE, einem bekannten Rapid-Prototyping-Hersteller in China, der 26 sorgfältig ausgewählte Polyurethane anbietet, die Gummi, PP, ABS und PC ähneln. Diese Materialien bieten eine hervorragende Vielfalt an Eigenschaften.

Werkstoff | Kommentar | Axson-Code |

STAR-PU Transparenter Gummi | Transparenter Gummiersatz. Variable Härte, 40 – 70 Shore A. Durchscheinende Farben möglich. | (Hei-Cast) |

STAR-PU ABS | Flammhemmendes Harz (Spezifikation UL94-V0) | (Hei-Cast) 8263 |

STAR-PU-Silikon | Durchscheinendes Silikon, das als VC-Formwerkzeug und auch zur Herstellung von VC-Teilen verwendet werden kann. | ESSIL 296 |

STAR-PU-Silikon | Durchscheinend und Lebensmittelqualität. Es ist ein platinvernetztes Silikon. | HY-E635 |

STAR-PU Hochtemperatur-ABS 120C | Hochtemperaturbeständige, beliebteste ABS-Mischung in der EU. Auto/medizinisch/chemisch stabil – bis zu 40 Teile pro Silikonwerkzeug. | PX223-HT |

STAR-PU-PC | Transparent. Simuliert hauptsächlich gefülltes ABS oder PC. | PX 527 |

STAR-PU Klassisches ABS | Dies ist die klassische und beliebteste ABS-Mischung. | UP 4280 |

STAR-PU Classic PP | PP-Harzverbund – lebende Scharniere möglich (normalerweise 30 bis 50 Biegungen vor dem Bruch). | UP 5690 |

STAR-PU PMMA (Acryl) | UV-stabil. Ideal für glänzende, klare Teile. Kann getönt oder gefärbt werden. Dies ist der klassische Acrylersatz. | UPX5210 |

STAR-PU-Gummi | Gummi/TPE-Harz. Variable Härte, 40 – 85 Shore A. Überspritzbar. | UPX8400 |

Du bist interessiert in: