Especialista em Prototipagem Rápida e Fabricação Rápida

Especialize-se em usinagem CNC, impressão 3D, fundição de uretano, ferramentaria rápida, moldagem por injeção, fundição de metal, chapas metálicas e extrusão

Tudo o que você deve saber sobre fundição a vácuo

fundição a vácuo é um dos processos importantes para a fabricação de protótipos. Tem as vantagens de baixo custo e qualidade de produto estável. É muito adequado para testes rápidos de engenharia (teste rápido de projetos), verificação de conceito de design e exibição física (exibição da estrutura física do produto). Antes de desenvolver um conceito ou ideia para uma produção em massa madura, os designers precisam descobrir continuamente os problemas e melhorar o planejamento do produto; muitas peças plásticas industriais, como autopeças, robôs, dispositivos médicos e produtos 3C, geralmente usam processo de moldagem por injeção Milhões de unidades são produzidas, mas o custo de abertura do molde é muito alto e o tempo para desenvolver o molde é relativamente longo (e o ciclo de design e produção do molde é longo). O que torna mais difícil para os projetistas é que se houver uma pequena falha no projeto, causará um desperdício enorme (o custo de modificar o molde é bastante alto). Você deve saber que um conjunto de moldes de aço geralmente custa 10,000 ou mesmo dezenas de milhares de dólares, e o custo do tempo não pode ser compensado. Portanto, é uma etapa essencial produzir pequenos lotes de peças plásticas para verificar o projeto, como 20 a 500 peças. Neste momento, a fundição a vácuo é o método de processamento preferido.

O que é fundição a vácuo?

A fundição a vácuo, também conhecida como molde de silicone, usa o molde de silicone fabricado para replicar peças de plástico. O material de poliuretano derramado é desespumado, agitado, pré-aquecido e fundido sob condições de vácuo, e o processo de moldagem de cura secundária é realizado em um termostato a 60°C-80°C por 2-3 horas. A réplica feita de molde composto de silicone pode atingir a resistência e dureza do ABS e outros materiais, e também pode ser equipada com cores de acordo com os requisitos. O processo de fundição a vácuo pode fabricar pequenos lotes de peças plásticas com estruturas complexas, espessura de parede uniforme e certas funções e aparências.

O processo de fabricação de fundição a vácuo

O processo de fabricação da fundição a vácuo é dividido em três etapas: confecção do protótipo do molde principal, confecção do molde e vazamento das peças.

Passo 1: Protótipo do molde mestre

Você pode escolher qualquer material com características estáveis para fazer o protótipo do molde principal. Geralmente é feito de materiais plásticos ou metálicos. A única exigência é que esse material seja estável por um determinado período de tempo em uma temperatura elevada de 40°C.

Vale ressaltar que o protótipo tem papel decisivo na qualidade das peças copiadas. Se você deseja processar peças plásticas de alta precisão, alto brilho ou mesmo de alta transparência, o protótipo do molde mestre é melhor processado por usinagem CNC.

Também é uma escolha ideal fabricar o protótipo do modelo mestre pelo processo SLA, mas em comparação com o protótipo do modelo mestre processado pelo CNC, o custo da peça final pode ser bem diferente (a precisão será um pouco pior e o preço unitário ser ligeiramente inferior); é quando você escolhe o processo de fundição a vácuo para fabricar peças, as cotações de diferentes fabricantes serão bem diferentes, até várias vezes diferentes (uma das razões pelas quais as cotações de diferentes fabricantes são diferentes).

A superfície do protótipo do modelo principal também pode ser projetada com textura spray ou efeito fosco. O molde de silicone reproduzirá com precisão os detalhes e texturas, e a superfície da réplica final manterá um alto grau de consistência com o protótipo.

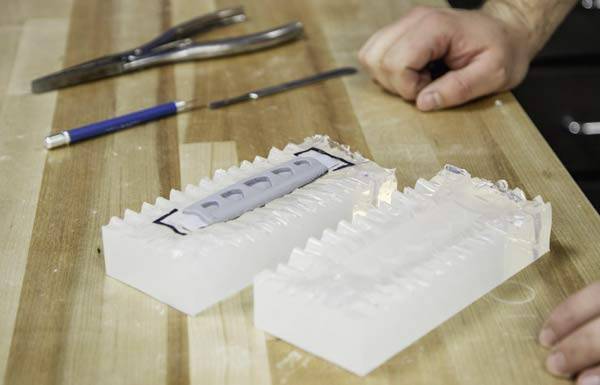

Passo 2: Faça o molde de silicone

O molde de vazamento é feito de silicone líquido, também conhecido como molde RTV. O silicone é quimicamente estável, auto-liberado e flexível, minimizando o encolhimento e replicando com eficiência os detalhes da peça do protótipo ao molde. Mexa o gel de sílica e o agente de cura uniformemente. A aparência do gel de sílica do molde é um líquido que flui, o componente A é o gel de sílica e o componente B é o agente de cura. Exemplo: Pegue 100 gramas de sílica gel e adicione 2 gramas de agente de cura (Nota: A sílica gel e o agente de cura devem ser misturados uniformemente. Se não forem misturados uniformemente, uma parte do molde será curada e uma parte não será curado, e o silicone será curado de forma desigual. Isso afetará a vida útil do molde de silicone e o número de voltas do molde, e até fará com que o molde seja descartado.

Aplique fita adesiva em locais planos ao redor do protótipo para formar uma superfície de separação após o corte subsequente do molde. O protótipo é então suspenso em uma caixa de fundição e bastões de cola são colocados nas peças para fornecer sprues e orifícios de ventilação para ventilação durante o processo de moldagem de silicone. Despeje o gel de sílica na caixa e depois evacue as bolhas de ar. O tempo não deve ser muito longo. Em circunstâncias normais, não deve exceder dez minutos para evitar que seja impossível escovar ou derramar após a ocorrência de reações de reticulação.

Coloque a caixa de fundição no forno para curar, a temperatura é de 40 ℃, o tempo é de 8 a 16 horas, esse tempo depende do volume do molde.

Após a cura da borracha de silicone, remova a caixa e o bastão de cola, corte ao longo da linha de separação e retire o protótipo. Neste momento, a borracha de silicone forma uma cavidade, que tem exatamente o mesmo formato do protótipo; desta forma, o molde de silicone pode ser feito sucesso.

Etapa 3: fundição a vácuo

Coloque o molde no forno para solidificar e pré-aqueça a 60-70 ℃.

Selecione um desmoldante adequado e use-o corretamente antes de fechar o molde, o que é muito importante para evitar aderências e defeitos superficiais.

Prepare a resina de poliuretano de acordo com os requisitos do projeto, misture a resina de dois componentes na proporção correta, agite totalmente e desgaseifique sob vácuo por 50 a 60 segundos e pré-aqueça a cerca de 40°C antes de usar.

Despeje a resina de poliuretano na cavidade do molde. Depois que a cavidade estiver preenchida, coloque o molde em um ambiente de vácuo para remover o ar da cavidade e preencha todas as posições do molde com silicone líquido para garantir que a forma do produto moldado seja exatamente a mesma do protótipo.

Continue a colocar o molde no forno para curar novamente. Tempo médio de cura: 1-3 horas para peças pequenas, 3-6 horas para peças grandes.

Após a cura, retire a peça fundida do molde de silicone e você poderá obter uma réplica da peça original.

Repita este ciclo.

Seleção de materiais para fundição a vácuo

Poliuretano As resinas são polímeros com uma ampla gama de propriedades e usos. Fabricantes de moldes a vácuo fornecem resinas de poliuretano, incluindo Hei-Cast do Japão e Axson da França. As propriedades do material são semelhantes aos plásticos de engenharia, como ABS, PMMA, PC, PP, PA, etc. - materiais resistentes à temperatura (120°C) ou resistentes ao fogo (UL94-V0). processo de fundição a vácuo pode ser usado para moldagem por injeção secundária e inserções também podem ser adicionadas;

Parâmetros técnicos de fundição a vácuo

Descrição | Nota de Tolerância |

Precisão | Devido à expansão térmica do líquido e às propriedades naturais do molde flexível, a taxa de encolhimento esperada é de +0.15%; a tolerância padrão é de ±0.15 mm/100 mm e a maior precisão pode chegar a ±0.05 mm. |

Tamanho máximo | O equipamento de vazamento a vácuo pode acomodar um tamanho máximo de 2d.0M*1.2M*1.0M. |

Espessura mínima da parede da peça | Para garantir o preenchimento adequado do molde, é necessária uma espessura de parede de pelo menos 0.75 mm. Para melhores resultados, recomendamos uma espessura de parede de pelo menos 1.5 mm. |

Número típico de réplicas | Até 25 réplicas por molde (dependendo da complexidade do molde e material de fundição); apenas 12 ou mesmo 10 réplicas podem ser feitas para um molde se a peça exigir alta qualidade (por exemplo, estruturas transparentes ou complexas) . |

Prazos de entrega típicos | Até 50 amostras fundidas podem ser produzidas em 10 a 15 dias, dependendo do tamanho e volume da peça |

Opções de acabamento para sobremoldagem a vácuo

Fosco / fosco.O protótipo mestre é fosco jateado, a peça de réplica tem um acabamento acetinado liso e as partes transparentes e translúcidas com esse acabamento parecerão foscas. Um acabamento fosco é útil para áreas portáteis e de alto toque, pois reduz a visibilidade das impressões digitais.

Semi brilhante. Um acabamento que tem algum brilho, mas não é muito reflexivo. O acabamento semibrilhante está entre o alto brilho e o fosco, com superfície lisa e fácil de limpar.

Alto brilho. Crie um acabamento altamente refletivo polindo o protótipo mestre antes de fazer o molde. Tem a maior transparência para peças transparentes. Specular pode ser usado para modelos cosméticos, lentes e muito mais.

O poliuretano pode ser misturado com pigmentos para obter uma variedade de cores. Preto, natural, claro e várias cores personalizadas (cores Raoul ou Pantone mais próximas de sua escolha).

Vantagens da fundição a vácuo

Retorno rápido. Até 50 peças podem ser entregues em 7 a 15 dias ou menos, dependendo da especificação da peça (tamanho, construção) e quantidade. Comparado com a moldagem por injeção, o tempo de produção da fundição a vácuo é menor. Moldes de injeção tradicionais levam de 4 a 8 semanas para completar a produção. Enquanto o molde de silicone precisa apenas de 1 a 2 semanas para ser totalmente concluído, todas as peças complexas podem ser concluídas em pouco tempo.

Baixo custo. O silicone é mais barato em termos de custo em comparação com os moldes de injeção. A moldagem por injeção é baseada na fabricação de aço ou alumínio. O custo de um molde de silicone pode estar entre centenas e milhares, enquanto o custo de uma moldagem por injeção está entre milhares e dezenas de milhares.

Capaz de produzir peças grandes. Dependendo do tipo de equipamento usado, a fundição a vácuo pode criar peças muito grandes, como gabinetes automotivos, grandes gabinetes robóticos, gabinetes médicos de TC, etc.

O acabamento da superfície é melhor do que a moldagem por injeção. O processo de aspiração remove as bolhas de ar e permite que o material se una totalmente à cavidade, capturando detalhes.

fundição a vácuo pode realizar o necessário peças ou projetos complexos de uma só vez, enquanto o processamento CNC precisa ser dividido e produzido de acordo com o tamanho e a estrutura na maioria das vezes.

Várias cores para escolher. Os pigmentos de coloração podem ser adicionados à resina para uma variedade de opções de cores.

Repetibilidade. O molde de silicone pode ser usado cerca de 20 vezes antes de precisar ser substituído.

Aplicação de fundição a vácuo

Adequado para produção em pequenos lotes. A moldagem dupla a vácuo é ideal para pequenos lotes - quando as quantidades se mostram insuficientes para investir em moldes de injeção - e para peças de produção de primeira execução (primeira execução), que podem ser concluídas semanas antes que os moldes de produção estejam prontos.

O processo de fundição a vácuo é relativamente barato, tornando as alterações de projeto necessárias fáceis e econômicas. Além disso, diferentes materiais podem ser usados para o mesmo molde, permitindo que projetos sejam testados com vários materiais.

Testes de mercado. Os acabamentos de alta qualidade tornam as peças fundidas a vácuo ideais para testes de consumo, avaliação de usuários e modelos conceituais. Sob o mesmo conceito de design, se você não sabe qual é a melhor cor para o produto, pode fazer um molde de silicone, fazer 10-15 moldes e pintar a cor e a textura do seu desenho em cada molde, para que ele possa ser usado no departamento de design Mesmo as discussões internas nas reuniões de gerenciamento permitem que as mudanças sejam rapidamente adaptadas para testes adicionais ou lançamento no mercado.

Em agosto de 2021, um fabricante de bicicletas nos Estados Unidos queria produzir 50 tampas de lanterna traseira com textura regular em forma de diamante, e as peças deveriam ser transparentes. Tendo em vista o custo orçamentário, uma processo de fundição a vácuo foi recomendado e o pós-processamento foi polido; por um profissional A equipe intermediária verifica o produto e o cliente supera as expectativas após receber as peças do protótipo; conclusão: as peças complexas do molde podem replicar com precisão a estrutura, os detalhes e a textura do protótipo e fornecer o mesmo acabamento de superfície do protótipo, alcançando moldagem por injeção semelhante ao resultado da produção.