Esperto di prototipazione rapida e produzione rapida

Specializzati nella lavorazione CNC, stampa 3D, colata di uretano, utensili rapidi, stampaggio a iniezione, fusione di metalli, lamiera ed estrusione

Progettazione per lavorazioni CNC

In questo articolo imparerai tutte le conoscenze necessarie per ottimizzare la progettazione per le parti di lavorazione CNC: dalle regole di progettazione della lavorabilità alle tecniche di riduzione dei costi, dalle linee guida per la selezione dei materiali ai suggerimenti per il trattamento delle superfici. Innanzitutto, ci sono alcune limitazioni nella lavorazione CNC. Per prima cosa comprendiamo quei fattori che limitano la lavorazione CNC. La limitazione delle lavorazioni CNC è il naturale risultato del processo di taglio, che si manifesta principalmente nei seguenti aspetti:

1. Geometria dell'utensile

La maggior parte degli utensili di lavorazione CNC ha le caratteristiche di forma cilindrica con estremità piatte o sferiche, che limita la geometria delle parti che possono essere prodotte. Ad esempio, non importa quanto piccolo venga utilizzato un utensile da taglio, l'angolo verticale interno di un pezzo CNC avrà sempre un raggio, che non può essere modificato, perché le caratteristiche dell'utensile sono limitate e la tolleranza può essere ridotta solo fino a possibile.

2. Geometria nascosta

Nel processo di fresatura CNC, dove gli utensili da taglio non possono raggiungere, non c'è modo di lavorare con CNC. Ad esempio, in alcune parti prototipali molto complesse, ci sono delle geometrie nascoste nella cavità interna. Non c'è modo per l'utensile da taglio di raggiungere la posizione e non c'è modo di elaborare, che richiede l'aiuto di altri strumenti ausiliari. Questo non è solo il taglio CNC può ottenere, può aumentare alcuni costi.

Rigidità di 3 pezzi

A causa della forza di taglio e dell'elevata temperatura prodotta durante la lavorazione, il pezzo potrebbe deformarsi o vibrare. Ad esempio, ciò limita lo spessore minimo della parete che può avere una parte CNC e le proporzioni massime di una caratteristica elevata.

In generale, la dimensione massima del pezzo di fresatura CNC: 400 x 250 x 150 mm

Tornitura CNC: Φ 500 mm x 1000 mm

La super grande macchina utensile CNC può produrre pezzi con una dimensione massima di 2000 x 800 x 1000 mm (78 "x 32" x 40 ").

Il sistema di lavorazione CNC a 5 assi ha generalmente un volume ridotto.

4 rigidità dell'utensile da taglio

Allo stesso modo, l'utensile da taglio si deflette o vibrerà durante il processo di lavorazione e anche la temperatura è molto alta. Ciò comporterà tolleranza e persino danni all'utensile. Quando il rapporto tra lunghezza e diametro dell'utensile da taglio aumenta, l'effetto sarà più significativo, motivo per cui la cavità profonda non può essere facilmente lavorata a CNC.

5 postazioni di lavoro

La geometria del pezzo determina come viene fissato sulla macchina utensile CNC e il numero di impostazioni richieste. Ciò influisce sui costi, ma anche sulla precisione della parte. Ad esempio, il riposizionamento manuale introduce un piccolo ma non trascurabile errore di posizione. In genere, dopo aver impostato una volta la lavorazione CNC a 5 assi, non è necessario riposizionare manualmente il pezzo. Questo è il vantaggio principale della lavorazione CNC a 5 assi rispetto alla lavorazione CNC a 3 assi.

Regole di progettazione della lavorazione CNC

Per sfruttare appieno la funzione di lavorazione CNC, i progettisti devono seguire alcune regole di "progettazione della produzione". Tuttavia, questo può essere difficile perché non esistono standard di settore specifici. In questo documento, adottiamo la migliore pratica di progettazione della lavorazione CNC e compiliamo la guida completa. Chiediamo agli esperti del settore e ai fornitori di servizi di elaborazione CNC di fornire feedback per compilare un gran numero di informazioni aggiornate.

1 profondità della cavità: consigliata 4 * diametro della fresa

La profondità di taglio di una fresa è limitata (solitamente 3-4 volte il suo diametro). Quando il rapporto tra la profondità e la larghezza della fresatura è elevato, l'utensile si deforma, l'asportazione del truciolo è difficile e le vibrazioni diventano evidenti. Quando la profondità della cavità è limitata a 4 volte la sua larghezza, si ottengono buoni risultati. Quando è necessaria una maggiore profondità, è necessario considerare strumenti speciali. Generalmente, una cavità con una profondità maggiore di 6 volte il diametro della fresa è considerata fresatura di cavità profonde. La fresatura di cavità profonde richiede l'uso di frese speciali, che possono essere utilizzate per lavorare cavità con un rapporto profondità/diametro di fresatura di 30:1.

2. Raggio dell'angolo verticale del bordo interno: profondità consigliata della cavità x (o maggiore)

Il raggio dell'angolo verticale del bordo interno è ⅓ x profondità della cavità (o maggiore), il che garantisce che venga utilizzato un utensile di diametro adeguato ed è coerente con le linee guida sulla profondità della cavità consigliate. Aumentando il raggio dell'angolo leggermente al di sopra del valore consigliato (ad esempio, di 1 mm) l'utensile può tagliare lungo un percorso circolare anziché uno spigolo di 90°. Questa è una priorità in quanto ciò si traduce in una finitura superficiale di qualità superiore. Se hai bisogno di un angolo interno acuto di 90 gradi, considera l'aggiunta di un taglio a T invece di ridurre il raggio dell'angolo.

Raggio del pavimento:

Consigliato: 0.5 mm, 1 mm o nessun raggio

Il tagliente inferiore della fresa è uniforme o leggermente arrotondato. Qualsiasi altro raggio del pavimento può essere lavorato utilizzando l'utensile con estremità sferica. È una buona pratica di progettazione utilizzare il valore consigliato, che è la prima scelta dei macchinisti.

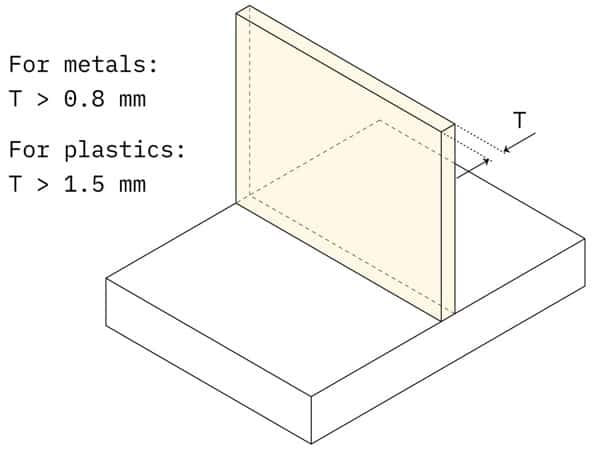

3 spessore minimo della parete:

Raccomandazione: 0.8 mm (metallo), 1.5 mm (plastica)

Fattibile: 0.5 mm (metallo), 1.0 mm (plastica)

Riducendo lo spessore della parete si riduce la rigidità del materiale, aumentando così le vibrazioni nel processo di lavorazione e riducendo la precisione ottenibile.

La plastica è soggetta a deformazioni (a causa dello stress residuo) e rammollimento (a causa dell'aumento della temperatura), quindi si consiglia uno spessore minimo della parete maggiore.

Diametro 4 fori:

Consigliato: dimensione bit standard

Fattibile: qualsiasi diametro maggiore di 1 mmIl trapano o la fresa possono lavorare fori. La dimensione del bit è standardizzata (metrica e imperiale). Alesatori e alesatori vengono utilizzati per rifinire fori con tolleranze rigorose. Il diametro standard è consigliato per fori di alta precisione inferiori a 20 mm.

Profondità massima:

Consigliato: 4 x diametro nominale

Tipico: 10 x diametro nominale

Fattibile: 40 x diametro nominale

I fori di diametro non standard devono essere lavorati con frese a candela. In questo caso, verrà applicato il limite di profondità massima della cavità e dovrebbe essere utilizzato il valore di profondità massima raccomandato. Utilizzare una punta speciale (diametro minimo 3 mm) per eseguire fori più profondi del normale. Il foro cieco viene lavorato con una punta con fondo conico (angolo 135) e l'utensile per la lavorazione del foro e della fresa a candela sarà piatto. Nella lavorazione CNC, non esiste una preferenza speciale tra fori passanti o fori ciechi.

5 dimensioni del filo:

Minimo: M2

Consigliato: M6 o più grande

La filettatura interna viene tagliata con un maschio e la filettatura esterna viene tagliata con una filiera. I maschi e le filiere possono essere utilizzati per tagliare i fili fino a m2.

Gli utensili per filettatura CNC sono comuni e apprezzati dai macchinisti perché limitano il rischio di rottura del maschio. Lo strumento per filettatura CNC può essere utilizzato per tagliare la filettatura su M6.

Lunghezza del filo:

Minimo: 1.5 x diametro nominale

Consigliato: 3 x diametro nominale

La maggior parte del carico applicato alla filettatura è sopportato da pochi primi denti (max. 1.5 x diametro nominale). Pertanto, non sono necessarie filettature maggiori di 3 x diametro nominale.

Per le filettature in fori ciechi tagliati con un maschio (cioè tutte le filettature più piccole di M6), aggiungere una lunghezza non filettata pari a 1.5 x diametro nominale sul fondo del foro.

Quando è possibile utilizzare l'utensile per filettatura CNC (cioè una filettatura più grande di M6), la lavorazione della filettatura può essere eseguita sull'intera lunghezza del foro.

6 apertura minima:

Raccomandazione: 2.5 mm (0.1 pollici)

Fattibile: 0.05 mm (0.005 pollici)

La maggior parte delle officine di lavorazione sarà in grado di lavorare con precisione cavità e fori utilizzando utensili di diametro inferiore a 2.5 mm (0.1 pollici). Qualsiasi valore al di sotto di questo limite è considerato microlavorazione. La lavorazione di tali caratteristiche richiede strumenti speciali (micro trapani) e competenza (la natura fisica del processo di taglio varia all'interno di questo intervallo), quindi si consiglia di evitarne l'uso se non strettamente necessario.

7 tolleranza

Standard: ± 0.125 mm (0.005 pollici)

Valore tipico: ± 0.025 mm (0.001 pollici)

Fattibile: ± 0.0125 mm (0.0005 pollici)

Le tolleranze definiscono i limiti delle dimensioni accettabili. Le tolleranze ottenibili dipendono dalle dimensioni di base e dalla geometria del pezzo. I valori di cui sopra sono criteri ragionevoli.

Se non viene specificata alcuna tolleranza, nella maggior parte delle officine di lavorazione verrà utilizzata la tolleranza standard ± 0.125 mm (0.005 pollici).

Configurazione della macchina e orientamento del pezzo

Come accennato in precedenza, l'utensile da taglio è uno dei principali limiti di progettazione della lavorazione CNC. Per raggiungere tutte le superfici del prototipo, il pezzo deve essere ruotato più volte.

Ad esempio, il pezzo nella figura sopra deve essere ruotato tre volte in totale: due volte per eseguire i fori in due direzioni principali e una terza volta per entrare nella parte posteriore del pezzo.

Ogni volta che il pezzo viene ruotato, la macchina deve essere ricalibrata e deve essere definito un nuovo sistema di coordinate.

È importante considerare le impostazioni della macchina nella progettazione per due motivi:

Il numero totale di impostazioni della macchina influisce sui costi. La rotazione e il riallineamento delle parti richiedono un'operazione manuale e aumentano il tempo di elaborazione totale. Questo è generalmente accettabile se la parte deve essere ruotata fino a 3-4 volte, ma qualsiasi cosa oltre questo limite è ridondante. Per ottenere la massima precisione di posizione relativa, due elementi devono essere lavorati nella stessa impostazione. Questo perché il nuovo passo di dimensionamento introduce un piccolo errore (che non può essere ignorato).

Lavorazione CNC a 5 assi

Quando si utilizza la lavorazione CNC a 5 assi, è possibile eliminare la necessità di una varietà di impostazioni della macchina. La lavorazione CNC multiasse può produrre parti con geometrie complesse, poiché forniscono due alberi rotanti aggiuntivi.

La lavorazione CNC a 5 assi mantiene la fresa sempre tangente alla superficie di taglio. È possibile seguire percorsi utensile più complessi ed efficaci, in modo che le parti abbiano una migliore finitura superficiale e tempi di elaborazione ridotti. Naturalmente, il CNC a cinque assi ha i suoi limiti. Si applicano ancora la geometria utensile di base e le restrizioni di accesso utensile (ad esempio, non è possibile lavorare parti con geometria interna). Inoltre, il costo dell'utilizzo di un tale sistema è elevato.

Design sottosquadro

I sottosquadri sono caratteristiche che non possono essere lavorate con utensili da taglio standard perché alcune superfici non sono accessibili direttamente dall'alto. Esistono due tipi principali di sottosquadro: scanalatura a T e scanalatura a coda di rondine. Il sottosquadro può essere mono o bifacciale e lavorato con utensili speciali. L'utensile da taglio con scanalatura a T è costituito principalmente da una lama di taglio orizzontale installata su un asse verticale. La larghezza del sottosquadro può variare da 3 mm a 40 mm. Le dimensioni standard sono consigliate per la larghezza (cioè, in incrementi di millimetri o pollici).

Per gli utensili da taglio a coda di rondine, l'angolo è la dimensione che definisce la caratteristica. Gli strumenti a coda di rondine da 45 gradi e 60 gradi sono considerati strumenti standard. Possono essere utilizzati anche utensili con angoli di 5°, 10° e fino a 120° (con incrementi di 10°), ma sono usati raramente. Quando si progettano parti con sottosquadro sulla parete interna, assicurarsi di aggiungere spazio sufficiente per lo strumento. Una buona regola pratica è aumentare lo spazio tra la parete lavorata e qualsiasi altra parete di almeno quattro volte la profondità del sottosquadro. Per gli utensili standard, il rapporto tipico tra il diametro di taglio e il diametro dell'albero è 2:1, il che limita la profondità di taglio. Quando è necessario un sottosquadro non standard, la fabbrica della macchina di solito produce i propri utensili per sottosquadro personalizzati. Ciò può aumentare i tempi e i costi di consegna e dovrebbe essere evitato il più possibile.

Bozza di disegni tecnici

Anche se i disegni tecnici (step o IGES documenti sono sufficienti) non sono sempre necessari per effettuare un ordine, si consiglia di inviare anche i disegni in quanto ciò migliorerà la comunicazione tra il progettista e l'operatore della macchina CNC. Notare che alcuni criteri di progettazione non possono essere inclusi nei file passo o IGES. Se il tuo modello include uno o più dei seguenti elementi, devi fornire i disegni tecnici 2D:

Foro per vite o albero.

Dimensione con tolleranza.

Requisiti specifici di finitura superficiale.

Precauzioni per gli operatori di macchine utensili a controllo numerico.

Regola dell'esperienza

Progetta parti che possono essere lavorate con l'utensile di diametro maggiore.

Aggiungi un filetto grande (almeno 1x profondità della cavità) a tutti gli angoli verticali interni.

Limitare la profondità della cavità a quattro volte la larghezza.

Mantieni le caratteristiche principali del design coerenti con una delle sei direzioni principali. Se non è possibile, è possibile selezionare la lavorazione CNC a 5 assi.

Quando il progetto include filettatura, tolleranza, specifiche di finitura superficiale o altri commenti all'operatore della macchina, inviare il disegno tecnico nel disegno.