Especialista em Prototipagem Rápida e Fabricação Rápida

Especialize-se em usinagem CNC, impressão 3D, fundição de uretano, ferramentaria rápida, moldagem por injeção, fundição de metal, chapas metálicas e extrusão

Projeto para usinagem CNC

Neste artigo, você aprenderá todo o conhecimento necessário para otimizar o projeto de peças de usinagem CNC: desde regras de projeto de usinabilidade até técnicas de redução de custos, desde diretrizes de seleção de materiais até sugestões de tratamento de superfície. Em primeiro lugar, existem algumas limitações na usinagem CNC. Vamos primeiro entender os fatores que limitam a usinagem CNC. A limitação da usinagem CNC é o resultado natural do processo de corte, que se manifesta principalmente nos seguintes aspectos:

1. Geometria da ferramenta

A maioria das ferramentas de usinagem CNC possuem as características de formato cilíndrico com extremidades planas ou esféricas, o que limita a geometria das peças que podem ser produzidas. Por exemplo, não importa quão pequena seja uma ferramenta de corte, o ângulo vertical interno de uma peça CNC sempre terá um raio, que não pode ser alterado, pois as características da ferramenta são limitadas e a tolerância só pode ser reduzida tão pequena quanto possível.

2. Geometria oculta

No processo de fresagem CNC, onde as ferramentas de corte não alcançam, não há como fazer a usinagem CNC. Por exemplo, em algumas peças de protótipo muito complexas, há alguma geometria escondida na cavidade interna. Não há como a ferramenta de corte atingir a posição, e não há como processar, o que requer a ajuda de outras ferramentas auxiliares. Isso não é apenas o corte CNC que pode alcançar, pode aumentar alguns custos.

3 rigidez da peça de trabalho

Devido à força de corte e à alta temperatura produzida durante o processamento, a peça pode deformar ou vibrar. Por exemplo, isso limita a espessura mínima de parede que uma peça CNC pode ter e a proporção máxima de um recurso alto.

Em geral, fresamento CNC tamanho máximo da peça: 400 x 250 x 150 mm

Torneamento CNC: Φ 500 mm x 1000 mm

A máquina-ferramenta CNC super grande pode produzir peças com tamanho máximo de 2000 x 800 x 1000 mm (78 "x 32" x 40").

O sistema de usinagem CNC de 5 eixos geralmente é pequeno em volume.

4 rigidez da ferramenta de corte

Da mesma forma, a ferramenta de corte irá defletir ou vibrar no processo de usinagem, e a temperatura também é muito alta. Isso levará a tolerância e até danos à ferramenta. Quando a relação comprimento-diâmetro da ferramenta de corte aumenta, o efeito será mais significativo, razão pela qual a cavidade profunda não pode ser facilmente usinada em CNC.

5 espaço de trabalho

A geometria da peça determina como ela é fixada na máquina-ferramenta CNC e o número de ajustes necessários. Isso afeta o custo, mas também afeta a precisão da peça. Por exemplo, o reposicionamento manual introduz um erro de posição pequeno, mas não desprezível. Geralmente, depois que a usinagem CNC de 5 eixos é definida uma vez, a peça de trabalho não precisa ser reposicionada manualmente. Esta é a principal vantagem da usinagem CNC de 5 eixos sobre a usinagem CNC de 3 eixos.

Regras de projeto de usinagem CNC

Para fazer pleno uso da função de usinagem CNC, os projetistas devem seguir algumas regras de “projeto de fabricação”. No entanto, isso pode ser um desafio porque não há padrões específicos do setor. Neste artigo, adotamos as melhores práticas de projeto de usinagem CNC e compilamos o guia completo. Pedimos a especialistas do setor e prestadores de serviços de processamento CNC que forneçam feedback para compilar um grande número de informações atualizadas.

1 profundidade da cavidade: recomendado 4 * diâmetro da fresa

A profundidade de corte de uma fresa é limitada (geralmente 3-4 vezes o seu diâmetro). Quando a relação entre a profundidade e a largura do fresamento for grande, a ferramenta será deformada, a remoção de cavacos será difícil e a vibração se tornará óbvia. Quando a profundidade da cavidade for limitada a 4 vezes a sua largura, bons resultados serão obtidos. Quando uma profundidade maior é necessária, ferramentas especiais precisam ser consideradas. Geralmente, uma cavidade com profundidade maior que 6 vezes o diâmetro da fresa é considerada como fresamento de cavidade profunda. O fresamento de cavidades profundas requer o uso de fresas especiais, que podem ser usadas para processar cavidades com uma relação profundidade/diâmetro de fresamento de 30:1.

2. Raio de canto vertical da borda interna: profundidade recomendada da cavidade x (ou maior)

O raio do canto vertical da aresta interna é ⅓ x profundidade da cavidade (ou maior), o que garante que uma ferramenta de diâmetro adequado seja usada e seja consistente com as diretrizes de profundidade da cavidade recomendadas. Aumentar o raio do canto ligeiramente acima do valor recomendado (por exemplo, em 1 mm) permite que a ferramenta corte ao longo de um caminho circular em vez de um canto de 90 o. Esta é uma prioridade, pois resulta em um acabamento de superfície de maior qualidade. Se você precisar de um ângulo interno de 90 graus, considere adicionar um corte em T em vez de reduzir o raio do canto.

Raio do piso:

Recomendado: 0.5 mm, 1 mm ou sem raio

A aresta de corte inferior da fresa é uniforme ou ligeiramente arredondada. Qualquer outro raio de piso pode ser usinado usando a ferramenta de ponta esférica. É uma boa prática de projeto usar o valor recomendado, que é a primeira escolha dos maquinistas.

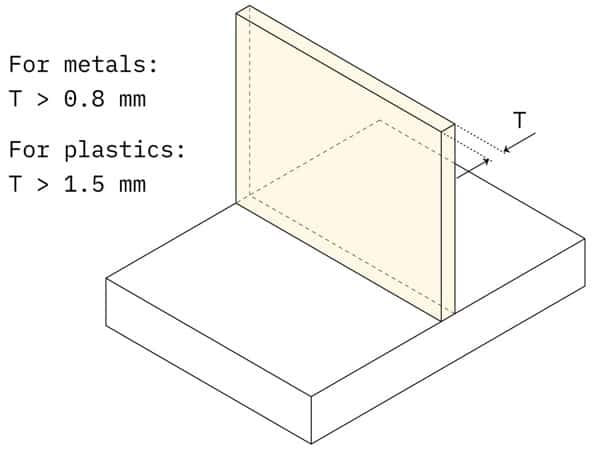

3 espessura mínima da parede:

Recomendação: 0.8 mm (metal), 1.5 mm (plástico)

Viável: 0.5 mm (metal), 1.0 mm (plástico)

A redução da espessura da parede reduzirá a rigidez do material, aumentando assim a vibração no processo de usinagem e reduzindo a precisão atingível.

O plástico é propenso a empenar (devido ao estresse residual) e amolecimento (devido ao aumento da temperatura), portanto, uma espessura mínima de parede maior é recomendada.

diâmetro de 4 furos:

Recomendado: tamanho de bit padrão

Viável: qualquer diâmetro maior que 1 mmA broca ou fresa pode processar furos. O tamanho do bit é padronizado (métrico e imperial). Alargadores e ferramentas de mandrilamento são usados para terminar furos com tolerâncias estritas. O diâmetro padrão é recomendado para furos de alta precisão menores que 20 mm.

Profundidade máxima:

Recomendado: 4 x diâmetro nominal

Típico: 10 x diâmetro nominal

Viável: 40 x diâmetro nominal

Furos de diâmetro fora do padrão devem ser usinados com fresas de topo. Neste caso, o limite de profundidade máxima da cavidade será aplicado e o valor de profundidade máxima recomendado deve ser usado. Use uma broca especial (diâmetro mínimo de 3 mm) para usinar furos mais profundos do que o normal. O furo cego é processado com uma broca com piso cônico (ângulo 135), e a ferramenta para processar o furo e a fresa de topo será plana. Na usinagem CNC, não há preferência especial entre furos passantes ou furos cegos.

5 tamanho da linha:

Mínimo: M2

Recomendado: M6 ou maior

A rosca interna é cortada com um macho e a rosca externa é cortada com uma matriz. Machos e matrizes podem ser usados para cortar roscas em m2.

As ferramentas de rosqueamento CNC são comuns e populares entre os maquinistas porque limitam o risco de quebra do macho. A ferramenta de rosca CNC pode ser usada para cortar a rosca para M6.

Comprimento de linha:

Mínimo: 1.5 x diâmetro nominal

Recomendado: 3 x diâmetro nominal

A maior parte da carga aplicada à rosca é suportada por alguns primeiros dentes (máx. 1.5 x diâmetro nominal). Portanto, roscas maiores que 3 x diâmetro nominal não são necessárias.

Para roscas em furos cegos cortados com macho (ou seja, todas as roscas menores que M6), adicione um comprimento sem rosca igual a 1.5 x diâmetro nominal ao fundo do furo.

Quando a ferramenta de rosca CNC (ou seja, rosca maior que M6) pode ser usada, o processamento da rosca pode ser realizado em todo o comprimento do furo.

6 abertura mínima:

Recomendação: 2.5 mm (0.1 pol.)

Viável: 0.05 mm (0.005 pol.)

A maioria das oficinas de usinagem será capaz de usinar com precisão cavidades e furos usando ferramentas com menos de 2.5 mm (0.1 pol.) de diâmetro. Qualquer valor abaixo deste limite é considerado micro usinagem. A usinagem de tais recursos requer ferramentas especiais (microbrocas) e experiência (a natureza física do processo de corte varia dentro dessa faixa), portanto, é recomendável evitar usá-las, a menos que seja absolutamente necessário.

7 tolerância

Padrão: ± 0.125 mm (0.005 pol.)

Valor típico: ± 0.025 mm (0.001 pol.)

Viável: ± 0.0125 mm (0.0005 pol.)

As tolerâncias definem os limites das dimensões aceitáveis. As tolerâncias que podem ser alcançadas dependem das dimensões básicas e da geometria da peça. Os valores acima são critérios razoáveis.

Se nenhuma tolerância for especificada, a tolerância padrão de ± 0.125 mm (0.005 pol) será usada na maioria das oficinas de usinagem.

Configuração da máquina e orientação da peça

Como mencionado anteriormente, a ferramenta de corte é uma das principais limitações de projeto da usinagem CNC. Para alcançar todas as superfícies do protótipo, a peça deve ser girada várias vezes.

Por exemplo, a peça na figura acima deve ser girada três vezes no total: duas vezes para usinar furos em duas direções principais e uma terceira vez para entrar na parte de trás da peça.

Sempre que a peça é girada, a máquina deve ser recalibrada e um novo sistema de coordenadas deve ser definido.

É importante considerar as configurações da máquina no projeto por dois motivos:

O número total de configurações da máquina afeta os custos. Girar e realinhar peças requer operação manual e aumenta o tempo total de processamento. Isso geralmente é aceitável se a peça precisar ser girada até 3-4 vezes, mas qualquer coisa além desse limite é redundante. Para obter a máxima precisão de posição relativa, dois recursos devem ser usinados na mesma configuração. Isso ocorre porque a nova etapa de dimensionamento introduz um pequeno erro (que não pode ser ignorado).

Usinagem CNC de 5 eixos

Ao usar usinagem CNC de 5 eixos, pode eliminar a necessidade de uma variedade de configurações da máquina. A usinagem CNC multi-eixos pode fabricar peças com geometria complexa, pois fornecem dois eixos rotativos adicionais.

A usinagem CNC de 5 eixos mantém o cortador tangente à superfície de corte o tempo todo. Caminhos de ferramenta mais complexos e eficazes podem ser seguidos, para que as peças tenham melhor acabamento superficial e menos tempo de processamento. É claro que o CNC de cinco eixos tem suas limitações. A geometria básica da ferramenta e as restrições de acesso à ferramenta ainda se aplicam (por exemplo, peças com geometria interna não podem ser usinadas). Além disso, o custo de utilização de tal sistema é alto.

Rebaixo de design

Os rebaixos são recursos que não podem ser usinados com ferramentas de corte padrão porque algumas superfícies não podem ser acessadas diretamente de cima. Existem dois tipos principais de rebaixos: ranhura em T e ranhura em cauda de andorinha. O rebaixo pode ser de um ou dois lados e usinado com ferramentas especiais. A ferramenta de corte de ranhura em T é feita principalmente de uma lâmina de corte horizontal instalada em um eixo vertical. A largura do rebaixo pode variar de 3 mm a 40 mm. Dimensões padrão são recomendadas para largura (ou seja, em incrementos de milímetros ou polegadas).

Para ferramentas de corte em cauda de andorinha, o ângulo é a dimensão que define o recurso. As ferramentas de cauda de andorinha de 45 graus e 60 graus são consideradas ferramentas padrão. Ferramentas com ângulos de 5 o, 10 o e até 120 o (em incrementos de 10 o) também podem ser usadas, mas raramente são usadas. a ferramenta. Uma boa regra é aumentar o espaço entre a parede usinada e qualquer outra parede em pelo menos quatro vezes a profundidade do rebaixo. profundidade de corte. Quando o rebaixo não padrão é necessário, a fábrica da máquina geralmente fabrica suas próprias ferramentas de rebaixo personalizadas. Isso pode aumentar os prazos e os custos de entrega e deve ser evitado ao máximo.

Elaboração de desenhos técnicos

Mesmo que os desenhos técnicos (passo ou IGES documentos são suficientes) nem sempre são necessários para fazer um pedido, é recomendável que você também envie desenhos, pois isso melhorará a comunicação entre o projetista e o operador da máquina CNC. Observe que alguns critérios de projeto não podem ser incluídos nos arquivos step ou IGES. Se o seu modelo incluir um ou mais dos itens a seguir, você deverá fornecer desenhos técnicos 2D:

Orifício do parafuso ou eixo.

Dimensão com tolerância.

Requisitos específicos de acabamento superficial.

Precauções para operadores de máquinas-ferramentas CNC.

Regra da experiência

Projete peças que podem ser usinadas com a ferramenta de maior diâmetro.

Adicione um filete grande (pelo menos 1x profundidade da cavidade) a todos os cantos verticais internos.

Limite a profundidade da cavidade a quatro vezes a largura.

Mantenha as principais características do design consistentes com uma das seis direções principais. Se não for possível, pode-se selecionar a usinagem CNC de 5 eixos.

Quando seu projeto inclui rosca, tolerância, especificação de acabamento de superfície ou outros comentários ao operador da máquina, envie o desenho técnico no desenho.