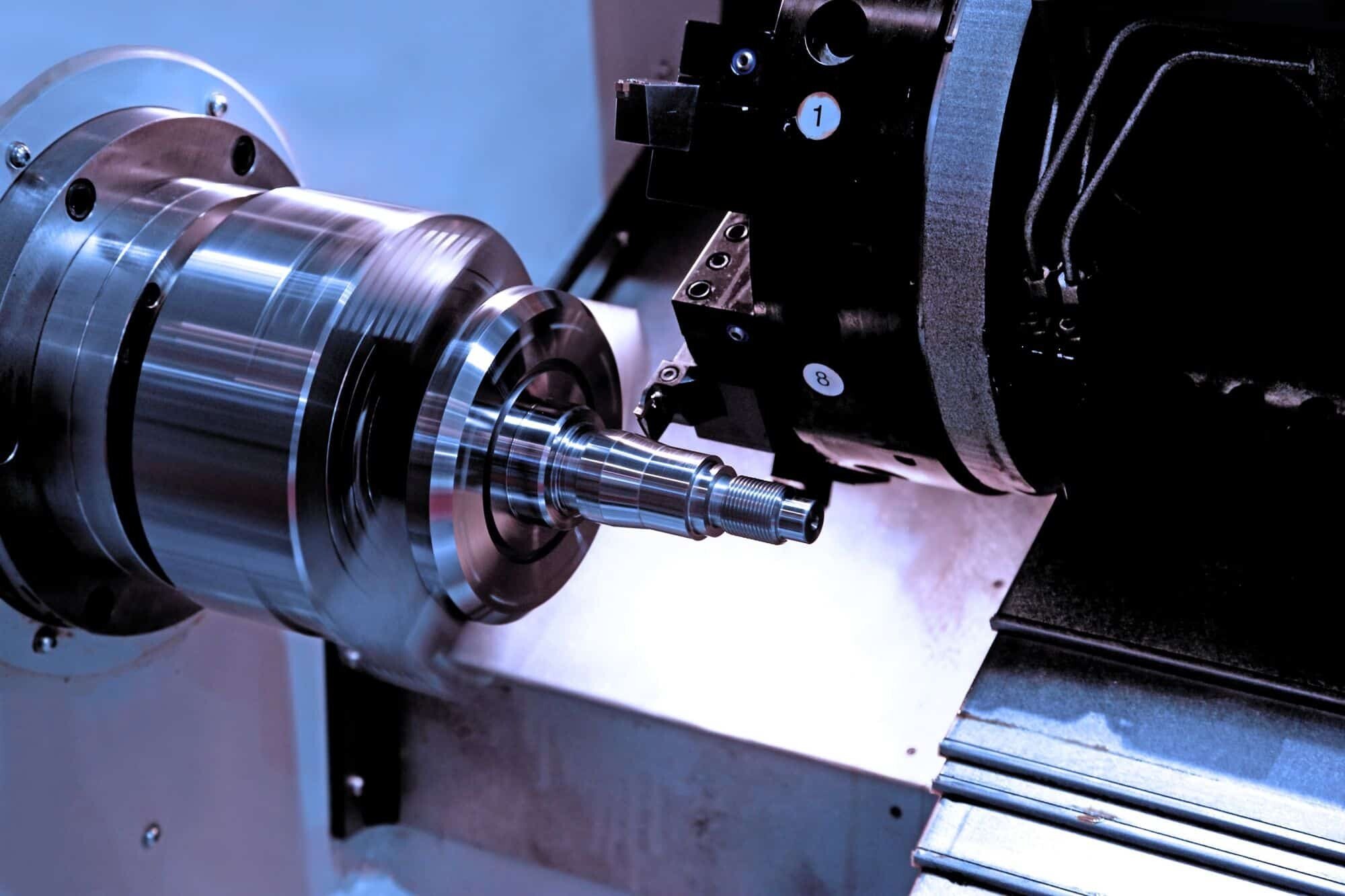

첫 번째 유형의 가공 경로는 황삭 선삭에서 반정삭 선삭 및 정삭 선삭으로 이루어지며, 이는 공통 재료로 샤프트 부품의 외부 원 가공을 위한 주로 가공 경로 옵션입니다.

두 번째 유형의 가공 경로는 황삭 선삭에서 반정삭 선삭, 그 다음 황삭 선삭 및 최종 미세 연삭입니다. 철금속 재료(예: 금형강, 합금강 또는 열처리 후 경화 재료 등) 및 부품은 정밀도 및 표면 거칠기가 요구되는 높은 요구 사항으로 담금질 처리를 해야 하는 경우 이러한 처리 경로가 최상의 옵션이 될 것입니다. 연삭 가공은 표면 거칠기의 엄격한 요구 사항에 이상적인 선택입니다.

세 번째 유형의 가공 경로는 황삭 선삭에서 반정삭 선삭, 정삭 선삭 및 다이아몬드 선삭입니다. 이러한 종류의 가공 경로는 비철 금속 재료의 경도가 낮고 모래 입자 사이의 틈을 막기 쉽기 때문에 비철 금속 재료 (알루미늄, 황동 등) 가공에 사용됩니다. 일반적으로 연삭 가공을 사용하면 표면 거칠기의 요구 사항을 충족시킬 수 없으며 마무리 선삭 및 다이아몬드 선삭을 수행해야 합니다.

마지막 유형의 가공 경로는 황삭 선삭에서 반정삭 선삭, 그 다음 황삭, 미세 연삭 및 최종 연마 가공입니다. 이러한 가공 경로는 일반적으로 담금질 처리 후 철 금속 재료에 적용되며 정확도 및 표면 거칠기가 요구되는 부품에도 적용됩니다.