Esperto di prototipazione rapida e produzione rapida

Specializzati nella lavorazione CNC, stampa 3D, colata di uretano, utensili rapidi, stampaggio a iniezione, fusione di metalli, lamiera ed estrusione

Tutto quello che dovresti sapere sulla colata sottovuoto

colata sottovuoto è uno dei processi importanti per la produzione di prototipi. Presenta i vantaggi di un basso costo e di una qualità del prodotto stabile. È molto adatto per test ingegneristici rapidi (test rapidi dei progetti), verifica del concetto di progettazione e visualizzazione fisica (visualizzazione della struttura fisica del prodotto) Attendere. Prima di passare da un concetto o un'idea alla produzione di massa matura, i progettisti devono scoprire continuamente problemi e migliorare la pianificazione del prodotto; molte parti in plastica industriale, come ricambi auto, robot, dispositivi medici e prodotti 3C, di solito utilizzano il processo di stampaggio a iniezione Vengono prodotte milioni di unità, ma il costo dell'apertura dello stampo è molto elevato e il tempo per sviluppare lo stampo è relativamente lungo (e il ciclo di progettazione e produzione dello stampo è lungo). Ciò che rende più difficile per i progettisti è che se c'è un piccolo difetto nel progetto, causerà enormi sprechi (il costo della modifica dello stampo è piuttosto elevato). Devi sapere che un set di stampi in acciaio di solito costa 10,000 o anche decine di migliaia di dollari e il costo del tempo non può essere compensato. Pertanto, è un passaggio essenziale produrre piccoli lotti di parti in plastica per verificare il design, ad esempio 20-500 pezzi. In questo momento, la colata sottovuoto è il metodo di lavorazione preferito.

Cos'è la colata sotto vuoto?

la colata sottovuoto, nota anche come stampo in silicone, utilizza lo stampo in silicone fabbricato per replicare le parti in plastica. Il materiale poliuretanico colato viene deschiumato, agitato, preriscaldato e colato sotto vuoto, e il processo di stampaggio di vulcanizzazione secondaria viene effettuato in termostato a 60°C-80°C per 2-3 ore. La replica realizzata con stampo composito in silicone può raggiungere la resistenza e la durezza dell'ABS e di altri materiali e può anche essere dotata di colori a seconda delle esigenze. Il processo di colata sottovuoto può produrre piccoli lotti di parti in plastica con strutture complesse, spessore delle pareti uniforme e determinate funzioni e aspetti.

Il processo di fabbricazione della colata sottovuoto

Il processo di fabbricazione della colata sottovuoto è suddiviso in tre fasi: realizzazione del prototipo dello stampo principale, realizzazione dello stampo e colata delle parti.

Passaggio 1: prototipazione dello stampo principale

Puoi scegliere qualsiasi materiale con caratteristiche stabili per realizzare il prototipo dello stampo principale. Di solito è fatto di materiali plastici o metallici. L'unico requisito è che questo materiale deve essere stabile per un certo periodo di tempo ad una temperatura elevata di 40°C.

Vale la pena notare che il prototipo gioca un ruolo decisivo nella qualità delle parti copiate. Se si desidera elaborare parti in plastica ad alta precisione, lucide o anche ad alta trasparenza, il prototipo dello stampo principale viene elaborato al meglio mediante lavorazione CNC.

È anche una scelta ideale per produrre il prototipo del modello principale mediante processo SLA, ma rispetto al prototipo del modello principale elaborato da CNC, il costo della parte finale potrebbe essere molto diverso (la precisione sarà leggermente peggiore e il prezzo unitario sarà essere leggermente inferiore); questo è quando Quando si sceglie il processo di fusione sottovuoto per la produzione di parti, le quotazioni di diversi produttori saranno molto diverse, anche diverse volte (uno dei motivi per cui le quotazioni di diversi produttori sono diverse).

La superficie del prototipo del modello principale può anche essere progettata con texture spray o effetto opaco. Lo stampo in silicone riprodurrà accuratamente i dettagli e le trame e la superficie della replica finale manterrà un alto grado di coerenza con il prototipo.

Passaggio 2: crea lo stampo in silicone

Lo stampo per colata è realizzato in silicone liquido, noto anche come stampo RTV. Il silicone è chimicamente stabile, auto-rilasciante e flessibile, riduce al minimo il restringimento e replica in modo efficiente i dettagli delle parti dal prototipo allo stampo. Mescolare uniformemente il gel di silice e l'agente indurente. L'aspetto del gel di silice dello stampo è un liquido che scorre, il componente A è gel di silice e il componente B è un agente indurente. Esempio: prendere 100 grammi di gel di silice e aggiungere 2 grammi di agente indurente (Nota: il gel di silice e l'agente indurente devono essere mescolati in modo uniforme. Se non vengono mescolati in modo uniforme, una parte dello stampo sarà indurita e una parte non sarà indurito e il silicone sarà indurito in modo non uniforme.Influirà sulla durata dello stampo in silicone e sul numero di tempi di rotazione dello stampo e causerà persino lo scarto dello stampo.

Applicare il nastro in punti piatti attorno al prototipo per formare una superficie di separazione dopo il successivo taglio dello stampo. Il prototipo viene quindi sospeso in una scatola di colata e gli stick di colla vengono posizionati sulle parti per fornire canali di colata e fori di sfiato per lo sfiato durante il processo di stampaggio del silicone. Versare il gel di silice nella scatola, quindi evacuare le bolle d'aria. Il tempo non dovrebbe essere troppo lungo. In circostanze normali, non dovrebbe superare i dieci minuti per evitare che la spazzolatura o il versamento siano impossibili dopo che si sono verificate reazioni di reticolazione.

Metti la scatola di fusione nel forno per indurire, la temperatura è di 40 ℃, il tempo è di 8-16 ore, questa volta dipende dal volume dello stampo.

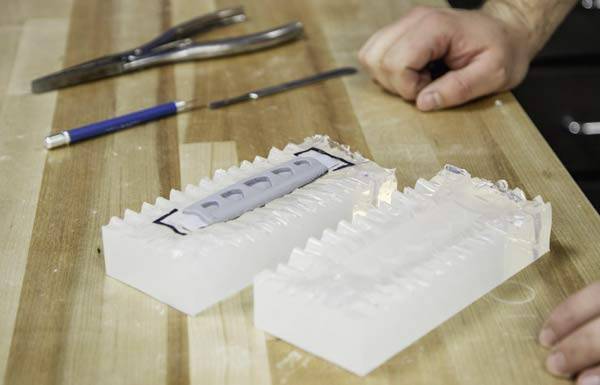

Dopo che la gomma siliconica è indurita, rimuovi la scatola e la colla stick, taglia lungo la linea di giunzione ed estrai il prototipo. In questo momento, la gomma siliconica forma una cavità, che ha esattamente la stessa forma del prototipo; in questo modo lo stampo in silicone può essere realizzato con successo.

Fase 3: colata sottovuoto

Metti lo stampo nel forno per solidificare e preriscaldare a 60-70 ℃.

Seleziona un agente distaccante adatto e usalo correttamente prima di chiudere lo stampo, cosa molto importante per evitare incollaggi e difetti superficiali.

Preparare la resina poliuretanica secondo le vostre esigenze progettuali, miscelare la resina bicomponente nel rapporto corretto, quindi agitare completamente e degassare sotto vuoto per 50-60 secondi e preriscaldare a circa 40°C prima dell'uso.

Versare la resina poliuretanica nella cavità dello stampo. Dopo che la cavità è stata riempita, mettere lo stampo in un ambiente sottovuoto per rimuovere l'aria nella cavità e riempire ogni posizione dello stampo con silicone liquido per garantire che la forma del prodotto stampato sia esattamente la stessa del prototipo.

Continua a mettere lo stampo nel forno per curare di nuovo. Tempo medio di stagionatura: 1-3 ore per pezzi piccoli, 3-6 ore per pezzi grandi.

Dopo l'indurimento, estrai la parte fusa dallo stampo in silicone e otterrai una replica della parte originale.

Ripeti questo ciclo.

Selezione del materiale per la colata sottovuoto

poliuretano le resine sono polimeri con una vasta gamma di proprietà e usi. I produttori di fusioni sottovuoto si riforniscono di resine poliuretaniche, tra cui Hei-Cast dal Giappone e Axson dalla Francia. Le proprietà del materiale sono simili ai tecnopolimeri, come ABS, PMMA, PC, PP, PA, ecc. I tipi di resine da colata possono variare da trasparente, traslucido a colorato, gomma morbida o plastica dura, e persino resistente agli urti, alta -materiali resistenti alla temperatura (120°C) o resistenti al fuoco (UL94-V0). il processo di colata sottovuoto può essere utilizzato per lo stampaggio ad iniezione secondario e possono essere aggiunti anche inserti;

Parametri tecnici della colata sottovuoto

Descrizione | Tolleranza Nota |

Precisione | A causa dell'espansione termica del liquido e delle proprietà naturali dello stampo flessibile, il tasso di restringimento previsto è +0.15%; la tolleranza standard è ±0.15 mm/100 mm e la massima precisione può raggiungere ±0.05 mm. |

Dimensione massima | L'attrezzatura per il versamento sottovuoto può ospitare una dimensione massima di 2d.0M*1.2M*1.0M. |

Spessore parete minimo parte | Per garantire un adeguato riempimento dello stampo, è necessario uno spessore della parete di almeno 0.75 mm. Per ottenere i migliori risultati si consiglia uno spessore della parete di almeno 1.5 mm. |

Numero tipico di repliche | Fino a 25 repliche per stampo (a seconda della complessità dello stampo e del materiale di colata); solo 12 o anche 10 repliche possono essere realizzate per uno stampo se la parte richiede alta qualità (es. strutture trasparenti o complesse). |

Tempi di consegna tipici | È possibile produrre fino a 50 campioni fusi entro 10-15 giorni, a seconda delle dimensioni e del volume del pezzo |

Opzioni di finitura per il sovrastampaggio sottovuoto

Opaco/smerigliato.Il prototipo principale è opaco sabbiato, la parte di replica ha una finitura satinata liscia e le parti trasparenti e traslucide con questa finitura appariranno opache. Una finitura opaca è utile per le aree palmari e ad alto tocco, in quanto riduce la visibilità delle impronte digitali.

Semilucido. Una finitura che ha un po' di brillantezza ma non è molto riflettente. La finitura semilucida è tra il lucido e l'opaco, con una superficie liscia e facile da pulire.

Lucido. Crea una finitura altamente riflettente lucidando il prototipo principale prima di realizzare lo stampo. Ha la massima trasparenza per le parti trasparenti. Specular può essere utilizzato per modelli cosmetici, lenti e altro.

Il poliuretano può essere miscelato con pigmenti per ottenere una varietà di colori. Nero, naturale, trasparente e vari colori personalizzati (colori Raoul o Pantone più vicini alla tua scelta).

Vantaggi della colata sotto vuoto

Ritorno veloce. È possibile consegnare fino a 50 parti in 7-15 giorni o meno a seconda delle specifiche delle parti (dimensioni, costruzione) e della quantità. Rispetto allo stampaggio a iniezione, il tempo di produzione della colata sottovuoto è più breve. Gli stampi a iniezione tradizionali impiegano dalle 4 alle 8 settimane per completare la produzione. Mentre lo stampo in silicone richiede solo 1-2 settimane per essere completamente completato e tutte le parti complesse possono essere completate in breve tempo.

A basso costo. Il silicone è più economico in termini di costo rispetto agli stampi a iniezione. Lo stampaggio a iniezione si basa sulla fabbricazione di acciaio o alluminio. Il costo di uno stampo in silicone può essere compreso tra le centinaia e le migliaia, mentre il costo di uno stampaggio ad iniezione è compreso tra le migliaia e le decine di migliaia.

In grado di produrre pezzi di grandi dimensioni. A seconda del tipo di attrezzatura utilizzata, la colata sottovuoto può creare parti molto grandi come involucri per automobili, involucri robotici di grandi dimensioni, involucri medici CT, ecc.

La finitura superficiale è migliore dello stampaggio a iniezione. Il processo di aspirazione rimuove le bolle d'aria e consente al materiale di legarsi completamente alla cavità, catturando i dettagli.

la colata sottovuoto può realizzare quanto richiesto parti o progetti complessi contemporaneamente, mentre la lavorazione CNC deve essere suddivisa e prodotta in base alle dimensioni e alla struttura il più delle volte.

Vari colori tra cui scegliere. I pigmenti coloranti possono essere aggiunti alla resina per una varietà di opzioni di colore.

Ripetibilità. Lo stampo in silicone può essere utilizzato circa 20 volte prima di dover essere sostituito.

Applicazione della colata sottovuoto

Adatto per la produzione di piccoli lotti. Il doppio stampaggio sottovuoto è ideale per piccoli lotti, quando le quantità si rivelano insufficienti per investire in stampi a iniezione, e per parti di produzione di prima tiratura (first run), che possono essere completate settimane prima che gli stampi di produzione siano pronti.

Il processo di colata sottovuoto è relativamente economico, rendendo semplici ed economiche eventuali modifiche progettuali necessarie. Inoltre, è possibile utilizzare materiali diversi per lo stesso stampo, consentendo di testare i progetti con più materiali.

Test di mercato. Le finiture di alta qualità rendono le parti colate sottovuoto ideali per i test dei consumatori, la valutazione degli utenti e i modelli concettuali. Con lo stesso concetto di design, se non sai qual è il colore migliore per il prodotto, puoi realizzare uno stampo in silicone, realizzare 10-15 fusioni e dipingere il colore e la trama del tuo disegno su ogni fusione, in modo che possa essere utilizzato nel reparto di progettazione Anche le discussioni interne durante le riunioni di gestione consentono di adattare rapidamente le modifiche per ulteriori test o lancio sul mercato.

Nell'agosto 2021, un produttore di biciclette negli Stati Uniti voleva produrre 50 coperture per fanali posteriori con una trama regolare a forma di diamante e le parti dovevano essere trasparenti. In considerazione del costo di bilancio, a processo di colata sottovuoto è stato consigliato e la post-elaborazione è stata perfezionata; da un professionista Il team intermedio controlla il prodotto e il cliente supera le aspettative dopo aver ricevuto le parti del prototipo; conclusione: le complesse parti dello stampo possono replicare accuratamente la struttura, i dettagli e la trama del prototipo e fornire la stessa finitura superficiale del prototipo, ottenendo un simile stampaggio a iniezione del risultato della produzione.