Esperto di prototipazione rapida e produzione rapida

Specializzati nella lavorazione CNC, stampa 3D, colata di uretano, utensili rapidi, stampaggio a iniezione, fusione di metalli, lamiera ed estrusione

Come fare uno stampo in silicone?

cos'è lo stampo in silicone?

Stampo in silicone, come suggerisce il nome, è una specie di stampo realizzato con materiale siliconico. È un processo di produzione di stampi rapido relativamente popolare. Con una buona tenacità, usando colata sotto vuoto (denominato anche formatura sottovuoto), può produrre parti in plastica con struttura complessa, caratteristiche superficiali fini, stabilità dimensionale, in linea con le caratteristiche del materiale di varie materie plastiche.

Stampo in silicone, adatto per il processo di sviluppo del prodotto per soddisfare determinati requisiti funzionali della produzione di prova in piccoli lotti.

Quando hai bisogno di fornire alcuni campioni di verifica strutturale e test funzionale per la progettazione di nuovi prodotti, o devi ricercare i consigli dei clienti per nuovi prodotti per massimizzare le tue possibilità di ottenere ordini futuri, o potresti dover fare pubblicità pre-marketing esposizione e preparazione della produzione per un nuovo prodotto prima della produzione commerciale, e queste parti sono in plastica, quindi lo stampo in silicone è una buona scelta.

Come utilizzare lo stampo in silicone per produrre parti?

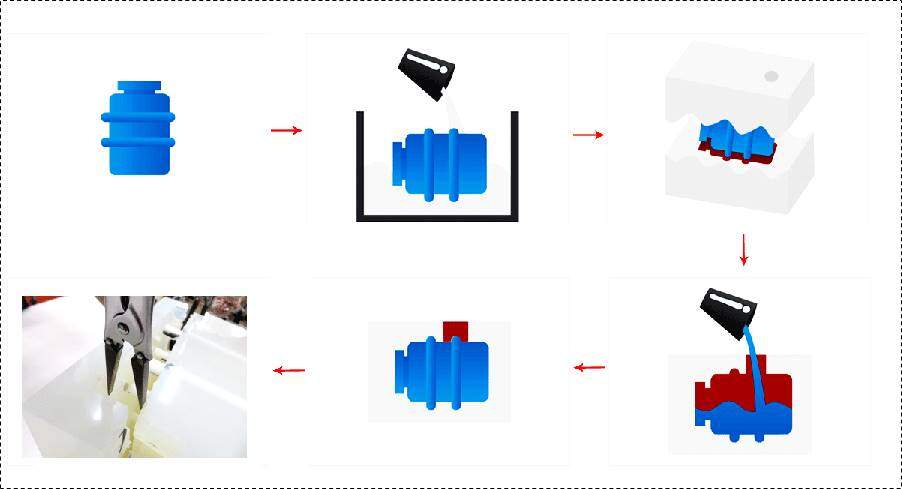

- 1. Lavorazione di un master con CNC secondo disegni 3D/2D forniti dal cliente.

- 2. Mettere il master nella scatola preparata, versare il materiale siliconico mescolato e polimerizzare in forno alla temperatura di 60-70 per 12-15 ore. Dopo aver raggiunto il tempo, utilizzare uno strumento speciale per aprire lo stampo in base alla corretta impostazione della linea di giunzione.

- 3. Estrarre il master dopo aver aperto lo stampo, preparare il materiale di colata, mettere lo stampo nella versatrice sottovuoto per l'aspirazione e iniziare a versare dopo l'aspirazione.

- 4. Dopo aver completato la fusione sotto vuoto (formatura sotto vuoto), metterla nel forno a polimerizzare per 2 ore. Infine, estrarre la parte di fusione sotto vuoto (formatura sotto vuoto).

Materiali disponibili per stampi in silicone

Stampo in silicone, siamo in grado di fornire una varietà di poliuretano (PU) bicomponente come materiale di colata di colata sottovuoto (formatura sottovuoto), tutto il nostro materiale di colata proviene da HEI-CAST e PELNOX dal Giappone, nonché da AXSON dalla Francia. Le proprietà fisiche dei materiali sono simili ai tecnopolimeri comunemente usati come ABS, PP, PA, POM, ecc., esistono anche materiali da colata trasparenti simili al PC e PMMA, o materiali elastomerici simili alla gomma (durezza con shore A40 a riva A90) e materiali speciali con resistenza alle alte temperature di 150 ℃, nonché materiali ignifughi di livello UL94-V0 e così via.

I vantaggi, le caratteristiche e l'applicazione dei prodotti realizzati con stampo in silicone

Ha un'eccellente simulazione, stabilità chimica e un tasso di ritiro molto basso, può riprodurre bene le caratteristiche fini del maestro ed è l'elemento base per garantire l'accuratezza dimensionale delle parti. Disponiamo di una serie di procedure operative standardizzate per garantire la migliore precisione dimensionale e proprietà meccaniche dei prodotti, controlliamo attentamente i parametri operativi di ogni fase del processo, che includono dosaggio, antischiuma, agitazione, preriscaldamento, colata, processo di stagionatura. La nostra precisione standard può essere controllata entro ±0.15 mm per le parti la cui lunghezza è di 100 mm, la massima precisione può raggiungere fino a ±0.05 mm.

Cast secondario: è una tecnica di colata sottovuoto multimateriale che combina due o più materiali con proprietà diverse sullo stesso oggetto. Attraverso la tecnologia di colata secondaria, possiamo coprire plastica morbida sul guscio di parti in plastica rigida e possiamo anche incorporare finestre o pezzi decorativi e altri materiali trasparenti sul guscio in ABS del prodotto. Utilizzando questa tecnologia possiamo rivestire la superficie del dispositivo portatile con plastica morbida e soddisfare il requisito dell'effetto di un aspetto bicolore, o alcuni strumenti elettronici che devono soddisfare le funzioni sismiche e impermeabili.

Inserti in metallo: Proprio come l'assemblaggio nello stampo, mettiamo le parti metalliche finite (parti in lamiera o perni di rame nello stampo), quindi versiamo il materiale in poliuretano (PU) nello stampo. Questo processo può soddisfare le effettive esigenze dei clienti sulla funzione del prodotto e sulla resistenza meccanica.

Varietà di scelte di colore: aggiungi il colore richiesto al materiale di colata per ottenere l'effetto di parti di colata sottovuoto non verniciate con vari colori diversi.

Varietà di scelte di struttura della superficie: dipingere una trama diversa sulla superficie del maestro e quindi modellare per imitare l'effetto della trama dell'incisione, della trama della pelle e di qualsiasi altra trama sulla superficie delle parti di colata sottovuoto, questo è ciò che possiamo fare. Il vero valore di noi nella prototipazione rapida è mostrare pienamente le intenzioni del designer.

Parti di grandi dimensioni e parti di struttura complessa: siamo orgogliosi di poter realizzare stampi in silicone di grandi dimensioni e completare la colata di prodotti. Disponiamo di un grande sistema di colata sottovuoto in grado di ospitare stampi di dimensioni di 2.0 m * 1.2 m * 1.0 m e i nostri tecnici sono esperti nel controllo dell'accuratezza dimensionale e della deformazione di pezzi di grandi dimensioni. Ciò ci consente di completare con successo la produzione di prova in piccoli lotti di parti decorative per interni ed esterni di automobili come il cruscotto e il pannello delle portiere. La precisione dimensionale di tutte le parti può essere controllata entro ±0.2 mm dal foro di posizionamento, ±0.4 mm dal foro di montaggio e ±0.7 mm dalle dimensioni generali e dal profilo della superficie e soddisfare i requisiti di resistenza della prova su strada di 10000 km.

La durata del singolo stampo in silicone e i tempi di consegna dei prodotti correlati

DDPROTOTYPE può creare rapidamente il master per la replica dello stampo in silicone rapido e può realizzare lo stampo in silicone del prodotto richiesto in pochi giorni, quindi utilizzare lo stampo in silicone per colare prodotti in plastica poliuretanica. Rispetto ai tempi di consegna dello stampo in acciaio tradizionale che richiede da 30 a 90 giorni, questo processo può ridurre il 90% del tempo, il costo di elaborazione è di circa decine di uno dello stampo a iniezione. La durata dello stampo in silicone varia in base alla complessità delle parti. Generalmente può lanciare da 15 a 30 pezzi di parti, il tempo di colata di ciascun prodotto è di circa 1-4 ore per pezzo e le parti di grandi dimensioni potrebbero richiedere da 4 a 8 ore per pezzo.