ラピッド プロトタイピング & ラピッド マニュファクチャリング エキスパート

CNC 機械加工、3D 印刷、ウレタン鋳造、ラピッド ツーリング、射出成形、金属鋳造、板金、押出成形を専門としています

CNC機械加工の設計

この記事では、CNC機械加工部品の設計を最適化するために必要なすべての知識を学びます。機械加工性の設計ルールからコスト削減手法、材料の選択ガイドラインから表面処理の提案までです。 まず第一に、CNC加工にはいくつかの制限があります。 まず、CNC加工を制限する要因を理解しましょう。 CNC機械加工の制限は、主に次の側面で現れる切断プロセスの自然な結果です。

1.ツールの形状

ほとんどのCNC工作機械は、端が平らまたは球形の円筒形の特性を備えているため、製造できる部品の形状が制限されます。 たとえば、どんなに小さな切削工具を使用しても、CNC部品の内部垂直角度は常に半径を持ちますが、工具の機能が制限されており、公差を小さくすることしかできないため、これを変更することはできません。可能。

2.隠されたジオメトリ

切削工具が届かないCNCフライス盤では、CNC加工ができません。 たとえば、いくつかの非常に複雑なプロトタイプパーツでは、内部キャビティに隠されたジオメトリがいくつかあります。 切削工具がその位置に到達する方法がなく、他の補助工具の助けを必要とする処理方法もありません。これは、CNC切削が達成できるだけでなく、コストがかかる可能性があります。

3ワーク剛性

加工時に発生する切削抵抗や高温により、ワークが変形・振動する場合があります。 たとえば、これにより、CNCパーツが持つことができる最小の肉厚と、高機能の最大アスペクト比が制限されます。

一般的に、CNCフライス盤の最大部品サイズ:400 x 250 x 150 mm

CNC旋削:Φ500mm x 1000 mm

超大型CNC工作機械は、最大サイズ2000 x 800 x 1000 mm(78 "x 32" x 40 ")の部品を製造できます。

5軸CNC機械加工システムは、通常、体積が小さいです。

4切削工具の剛性

同様に、切削工具は機械加工の過程でたわんだり振動したりし、温度も非常に高くなります。 これは、耐性、さらには工具の損傷につながります。 切削工具の長径比が大きくなると、その影響が大きくなり、深いキャビティがCNC加工されにくくなります。

5ワークスペース

部品の形状によって、CNC工作機械での固定方法と必要な設定の数が決まります。 これはコストに影響しますが、部品の精度にも影響します。 たとえば、手動で再配置すると、小さいながらも無視できない位置エラーが発生します。 通常、5軸CNC加工を一度設定した後は、ワークを手動で再配置する必要はありません。 これが、5軸CNC加工に対する3軸CNC加工の主な利点です。

CNC加工の設計ルール

CNC機械加工機能を最大限に活用するために、設計者はいくつかの「製造設計」規則に従う必要があります。 ただし、特定の業界標準がないため、これは困難な場合があります。 この論文では、CNC機械加工の最良の設計手法を採用し、包括的なガイドをまとめています。 業界の専門家やCNC処理サービスプロバイダーに、多数の最新情報をまとめるためのフィードバックを提供するようお願いしています。

1キャビティ深さ:推奨4*フライス直径

フライスの切削深さには制限があります(通常は直径の3〜4倍)。 フライス盤の深さと幅の比率が大きいと、工具が変形し、切りくずの除去が困難になり、振動が顕著になります。 キャビティの深さがその幅の4倍に制限されている場合、良好な結果が得られます。 より深い深さが必要な場合は、特別なツールを検討する必要があります。 一般に、フライスの直径の6倍を超える深さのキャビティは、ディープキャビティフライス盤と見なされます。 ディープキャビティフライス盤では、特殊なカッターを使用する必要があります。このカッターを使用して、深さとフライス盤の直径の比率が30:1のキャビティを処理できます。

2.内部エッジの垂直コーナー半径:キャビティの推奨深さx(またはそれ以上)

内縁の垂直コーナー半径は1/90xキャビティ深さ(またはそれ以上)です。これにより、適切な直径のツールが使用され、推奨されるキャビティ深さのガイドラインと一致します。 コーナー半径を推奨値よりわずかに大きくすると(たとえば、90 mm)、ツールはXNUMX°のコーナーではなく円形のパスに沿ってカットできます。 これは、より高品質の表面仕上げをもたらすため、優先事項です。 鋭いXNUMX度の内角が必要な場合は、コーナー半径を小さくする代わりに、Tカットを追加することを検討してください。

床の半径:

推奨:半径0.5mm、1mm、または半径なし

フライスの下端は均一またはわずかに丸いです。 その他の床半径は、ボールエンドツールを使用して加工できます。 機械工の最初の選択肢である推奨値を使用することは、優れた設計手法です。

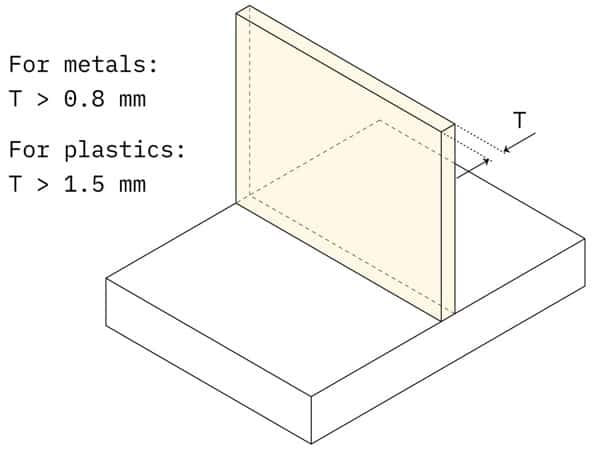

3最小肉厚:

推奨:0.8mm(金属)、1.5mm(プラスチック)

実現可能:0.5mm(金属)、1.0mm(プラスチック)

肉厚を薄くすると材料の剛性が低下し、加工時の振動が大きくなり、精度が低下します。

プラスチックは(残留応力による)反りや(温度上昇による)軟化を起こしやすいため、最小肉厚を大きくすることをお勧めします。

4穴径:

推奨:標準ビットサイズ

実行可能:1mmを超える任意の直径ドリルまたはフライスで穴を処理できます。 ビットのサイズは標準化されています(メートル法とインペリアル法)。 リーマとボーリング工具は、厳しい公差で穴を仕上げるために使用されます。 20mm未満の高精度穴には標準径を推奨します。

最大深さ:

推奨:公称直径4 x

標準:公称直径10 x

実行可能:公称直径40 x

非標準の直径の穴は、エンドミルで機械加工する必要があります。 この場合、最大キャビティ深さ制限が適用され、推奨される最大深さ値を使用する必要があります。 特殊なドリル(最小直径3 mm)を使用して、通常よりも深い穴を加工します。 止まり穴は円錐形の床(135度)のビットで加工され、穴を加工するための工具とエンドミルカッターは平らになります。 CNC加工では、貫通穴と止まり穴の間に特別な優先順位はありません。

5スレッドサイズ:

最小:M2

推奨:M6以上

内ネジはタップでカットし、おねじはダイでカットします。 タップとダイを使用して、ねじ山をm2に切断できます。

CNCねじ切り工具は、タップが破損するリスクを制限するため、機械工に一般的で人気があります。 CNCネジツールを使用してM6にネジを切ることができます。

糸の長さ:

最小:公称直径1.5 x

推奨:公称直径3 x

ねじ山にかかる荷重の大部分は、いくつかの最初の歯(最大1.5 x呼び径)によって支えられます。 したがって、呼び径の3倍を超えるねじ山は必要ありません。

タップで切断された止まり穴のねじ山(つまり、すべてのねじ山がM6より小さい)の場合、穴の底に公称直径の1.5倍に等しいねじ山のない長さを追加します。

CNCねじ工具(M6より大きいねじ)を使用できる場合は、穴の全長にねじ加工を行うことができます。

6最小絞り:

推奨:2.5mm(0.1in)

実行可能:0.05 mm(0.005インチ)

ほとんどの機械加工ワークショップでは、直径2.5 mm(0.1インチ)未満の工具を使用して、キャビティと穴を正確に機械加工できます。 この制限を下回る値は、マイクロマシニングと見なされます。 このような機能を加工するには、特別な工具(マイクロドリル)と専門知識(切削プロセスの物理的性質はこの範囲内で異なります)が必要です。したがって、どうしても必要な場合を除いて、これらの機能の使用は避けることをお勧めします。

7公差

標準:±0.125 mm(0.005インチ)

標準値:±0.025 mm(0.001インチ)

実行可能:±0.0125 mm(0.0005インチ)

公差は、許容寸法の境界を定義します。 達成できる公差は、基本寸法と部品の形状によって異なります。 上記の値は妥当な基準です。

公差が指定されていない場合、ほとんどの機械加工ワークショップで標準の±0.125 mm(0.005インチ)の公差が使用されます。

機械のセットアップと部品の向き

前述のように、切削工具はCNC機械加工の主な設計上の制限のXNUMXつです。 プロトタイプのすべての表面に到達するには、ワークピースを数回回転させる必要があります。

たとえば、上の図のパーツは、合計XNUMX回回転する必要があります。XNUMX回はXNUMXつの主な方向に穴を加工し、XNUMX回目はパーツの背面に入ります。

ワークピースを回転させるたびに、機械を再校正し、新しい座標系を定義する必要があります。

次のXNUMXつの理由から、設計でマシン設定を考慮することが重要です。

マシン設定の総数はコストに影響します。 部品の回転と再調整には手動操作が必要であり、総処理時間が長くなります。 これは、パーツを最大3〜4回回転させる必要がある場合は一般的に許容されますが、この制限を超えるものは冗長です。 最大の相対位置精度を得るには、XNUMXつのフィーチャーを同じ設定で加工する必要があります。 これは、新しい寸法記入ステップで小さなエラーが発生するためです(これは無視できません)。

5軸CNC加工

5軸CNC加工を使用すると、さまざまな機械設定が不要になります。 多軸CNC機械加工では、XNUMXつの追加の回転シャフトが提供されるため、複雑な形状の部品を製造できます。

5軸CNC加工により、カッターは常に切削面に接します。 より複雑で効果的な工具経路をたどることができるため、部品の表面仕上げが向上し、処理時間が短縮されます。もちろん、XNUMX軸CNCには制限があります。 基本的な工具形状と工具アクセス制限が引き続き適用されます(たとえば、内部形状の部品は加工できません)。 さらに、そのようなシステムを使用するコストは高い。

デザインアンダーカット

アンダーカットは、一部の表面に上から直接アクセスできないため、標準の切削工具では加工できない機能です。アンダーカットには、T溝とアリ溝の3つの主要なタイプがあります。 アンダーカットは片面または両面で特殊工具で加工できます。T溝切削工具は主に垂直軸に取り付けられた水平切削刃で作られています。 アンダーカットの幅は40mmからXNUMXmmまでさまざまです。 幅には標準の寸法をお勧めします(つまり、ミリメートル単位またはインチ単位)。

ダブテール切削工具の場合、角度はフィーチャーを定義する寸法です。 45度および60度のアリ溝ツールは標準ツールと見なされます。 角度が5°、10°、最大120°(10°刻み)の工具も使用できますが、ほとんど使用されません。内壁にアンダーカットのある部品を設計する場合は、十分なクリアランスを追加してください。道具。 経験則として、機械加工された壁と他の壁の間のスペースをアンダーカットの深さの少なくとも2倍に増やすことです。標準ツールの場合、切削直径とシャフト直径の一般的な比率は1:XNUMXであり、切削深さ。 非標準のアンダーカットが必要な場合、機械工場は通常、独自のカスタマイズされたアンダーカットツールを作成します。 これにより、納期とコストが増加する可能性があるため、可能な限り回避する必要があります。

製図のドラフト

技術的な図面(ステップまたは IGES 文書で十分です)注文するのに必ずしも必要ではありませんが、設計者とCNC機械オペレーター間のコミュニケーションを改善するために、図面も提出することをお勧めします。一部の設計基準は、ステップファイルまたはIGESファイルに含めることができないことに注意してください。 モデルに次の2つ以上が含まれている場合は、XNUMXD技術図面を提供する必要があります。

ネジ穴またはシャフト。

公差のある寸法。

特定の表面仕上げ要件。

CNC工作機械の操作者への注意事項。

経験のルール

最大径工具で加工できる部品を設計してください。

すべての内部垂直コーナーに大きなフィレット(少なくとも1xキャビティ深さ)を追加します。

キャビティの深さを幅のXNUMX倍に制限します。

デザインの主な機能を、5つの主な方向のXNUMXつと一致させてください。 それが不可能な場合は、XNUMX軸CNC加工を選択できます。

ねじ山、公差、表面仕上げ仕様、またはその他のコメントが機械オペレーターに含まれている場合は、図面に製図を提出してください。