インサート射出成形

インサート射出成形とは何ですか?

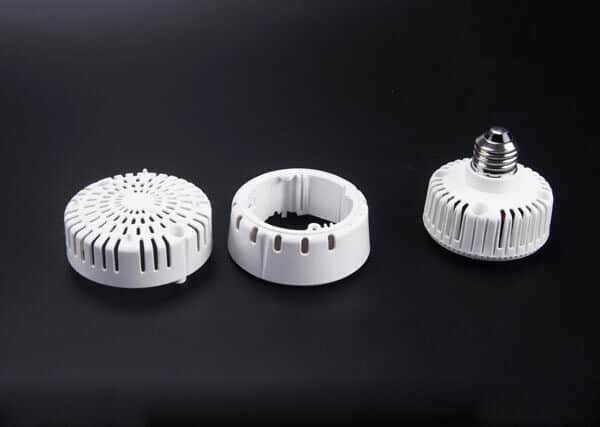

インサート成形は、金属、セラミック、またはプラスチックの部品をプラスチックの射出成形金型に入れることから始まるプロセスです。 これらの部品が適切に配置された後、通常の間に金型は溶融プラスチックで満たされます 射出成形 処理する。 プラスチックが冷却された後、挿入された部品はプラスチック部品にしっかりと結合され、統合されます。 金型にインサートを配置するための多くのオプションがあります。 ねじ山付きスリーブ、ワイヤー、バッテリー、警告ラベルはほんの一例です。

なぜインサート成形を使用するのですか?

インサート射出成形を使用する最大の理由のXNUMXつは、総コストの節約です。 製造工程でインサートを追加する方が費用がかかりますが、インサートを手動で取り付けるための部品のXNUMX回目の処理がないため、多くのコストを節約できます。 もうXNUMXつの利点は、インサートが成形後に挿入するよりも構造的に安定していることです。

複数のねじ山付きブッシングを統合する必要があるプラスチック部品について考えてみます。 これらのブッシングがプラスチック射出成形中にインサート成形されない場合は、他の方法(熱可塑性リベットなど)による他の成形後プロセスで追加する必要があります。 このXNUMX番目のプロセスは、成形プロジェクトの時間とコストを増加させます。

金属インサート成形

考慮すべき最後の利点は、インサート成形によって軽量化を実現できることです。 たとえば、金属製のネジ穴を加工する必要があるため、部品全体を金属で作成することを検討している場合は、プラスチックの射出成形部品を使用し、ねじ山付きの金属ブッシングを挿入することで、大幅な軽量化を実現できます(設計でこの材料のバリエーションが可能であると想定)。 これは、自動車や航空宇宙産業など、軽量化が最優先事項である産業では非常に重要です。

インサート成形に関して特別な配慮はありますか?

サポート

金属、セラミック、プラスチックのいずれのインサートを使用する場合でも、最大の考慮事項のXNUMXつは、プラグインをサポートするのに十分な材料があることです。 壁が薄すぎると、インサートがパーツの残りの部分から分離する可能性があります。 これは、製造中または部品の使用中に発生する可能性があります。 プラグインを正しく配置するのに十分なプラスチック材料があることを確認する必要があります。

温度

プラスチックインサートを使用する場合、この考慮事項はより問題になります。 金型で使用するインサートが、インサートを変形させることなく、プラスチック射出成形材料を溶かすのに必要な温度に安全にさらされることを確認します。 インサートが溶融プラスチックの温度に耐えられない場合は、より高い融点を持つ別のプラスチックを安全に使用できるかどうかを確認する必要があります。

圧力

インサート成形に関するもうXNUMXつの考慮事項は、インサートが圧力に耐えられるかどうかです。 プラスチック射出成形の過程で発生する圧力は非常に高いです。 ブレードが破損したり変形したりすることなく、この圧力に耐えられることを確認する必要があります。

インサートの射出成形プロセス

インサート成形(インサート成形とも呼ばれます)は射出成形に似ており、同じタイプの機械を使用します。 インサートの成形中、プラスチック樹脂粒子は溶融するまで加熱されます。 溶融した液体プラスチックは、圧力下で金型に導入されます。 ダイは、鋼やアルミニウムなどの任意の金属で作ることができます。 次に、溶融形態は冷却され、固体形態に固化される。 次に、このように形成されたプラスチック材料が型から取り出される。

インサート成形も射出成形プロセスと同様の材料を使用します。 唯一の例外は、金型が完成する前に追加できる金属元素です。

インサート成形アプリケーション

成形品を挿入するための多くのアプリケーションがあります。 このようなアプリケーションには、次のものが含まれます。

自動車産業のコンポーネント

産業機器コンポーネント

医療機器

カップリング

ねじ式ファスナー

電気部品

DDPROTOTYPEは、インサート成形のニーズに対応します。

インサート成形とオーバーモールド

一見すると、XNUMXつのテクノロジーは非常によく似ています。 インサート成形は通常、小さな部品のみを使用し、ねじ山付きブッシングのようにプラスチック樹脂でカプセル化されます。 一方、オーバーモールディングは、プラスチックを別の上部、別の材料、プラスチックシートに注入してプラスチック層を形成するプロセスです。 たとえば、ポータブル掘削リグの場合。 シェルの本体は射出成形(母材)の最初の工程であり、次に柔らかいハンドルとハンドルが本体にコーティングされています。

射出成形金型はどのくらい持ちますか?

私たちの射出成形金型は通常100000サイクル以上持続します。 加えて、 DDプロトタイプ これらの射出成形金型に生涯保証を提供します。 私たちがあなたのために部品を製造し続ける限り、私たちは必要に応じて私たちの費用でツールを維持し、改修します。