設計検証

DDPROTOTYPEは、新製品と市場投入までの時間を最適化する上でのプロトタイプ設計検証の重要性を完全に理解しています。 お客様が複雑な構造の製品を発売するのを支援する場合、お客様の目標を達成するための実質的なエンジニアリング分析、テクノロジー、および製造の最適化を提供できます。 私たちのチームは、文書化、設計、ラピッドプロトタイピング、エンジニアリング検証、および大量生産への変換において豊富な経験を持っています。

設計検証は、少量生産における重要なステップです。 コンセプト検証モデルを拡張して、高品質のエンジニアリングプロトタイプと最終製品の試作サンプルをシミュレートし、一連の検証を通じて製品製造をガイドするのに役立ちます。

DDPROTOTYPEは、世界中の設計者とエンジニアが最終製品の性能、認証、品質要件を満たすように設計するためのテストプロトタイプとフィードバックテスト結果を迅速に作成するのに役立つ包括的な設計検証サービスを提供します。 また、大量生産の前にコストを節約する方法を最終製品に導くこともできます。

製造可能性設計を確実にするためのプロトタイプ

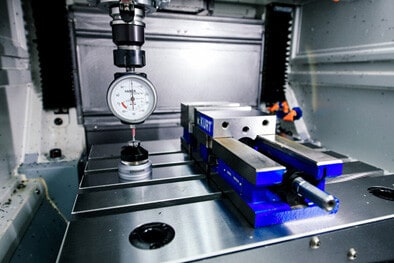

エンジニアリングおよび設計検証テストは、プロトタイプまたは試作コンポーネントをエンジニアリングするための特定の検証テストです。 結果をテストおよび分析するためのテスト手順を開発することがますます重要になっています。 テスト結果を検証することで自信を高めることは、大量生産の前に必要な手順のXNUMXつです。 彼らは、基本的な機能テスト、製造プロセス、性能パラメータの測定、認証基準の検証など、設計が期待される製品仕様と機能を満たしていることを検証できます。

検証フェーズには、エンジニアリング検証(EVT)、設計検証(DVT)、および生産検証(PVT)が含まれます。 各フェーズは、最適化の設計と生産にフィードバックできます。 設計を最も効果的に検証するには、機能性、製造可能性、実現可能性というXNUMXつの重要な要素に細心の注意を払ってください。

エンジニアリング/設計検証のためのプロトタイプ加工パートナー

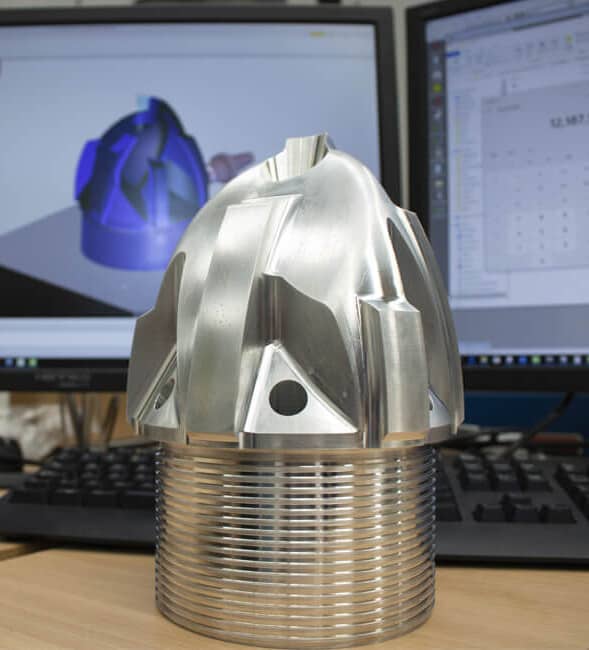

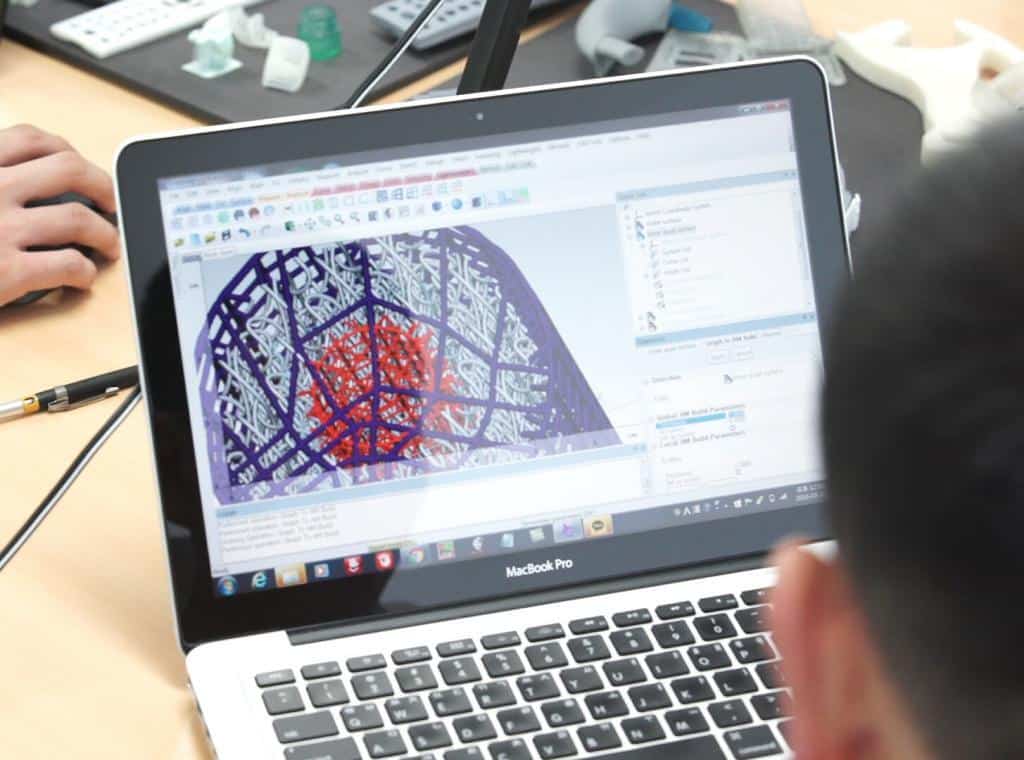

15年間のラピッドプロトタイピングの専門知識により、DDPROTOTYPEは、エンジニアリングプロトタイプの設計検証における技術的な課題を受け入れてきました。 ラピッドプロトタイピング設計を提供して、アイデアを実用的な概念実証に変換し、これらの概念を最終製品のように見える忠実度の高いプロトタイプに拡張し、一連の検証段階を通じて製品の大量生産をガイドすることができます。 高精度CNC処理、3D印刷、高速射出成形の技術的経験を活用して、材料、プロセス、公差に応じた最適なソリューションを提供し、潜在的な問題を予測してエンジニアリングの問題を解決することができます。 DDPROTOTYPEは、プロのエンジニアとともに、製品のプロトタイプ設計において常に主導的な立場にあり、常に顧客とのシームレスなコラボレーションを維持しており、製品開発プロセス全体を通じて継続的なサポートを提供できます。

徹底的なテストと設計上の欠陥の最小化

製品の設計と製造において、設計上の欠陥を早期に検出して修復することで、企業はコストのかかる設計変更やツールの変更を回避できます。

利用可能なさまざまな技術と材料のおかげで、ラピッドプロトタイピングは、初期の概念モデルからエンジニアリング、検証、製造に至るまで、製品開発プロセス全体で設計者とエンジニアをサポートします。エンジニアリングプロトタイプの検証により、製品の発売にかかる時間を大幅に節約できます。 ラピッドプロトタイピングの設計検証により、エンジニアは最終製品のプロトタイプの外観と性能を徹底的にテストできるため、製品化前に使いやすさと製造可能性の問題のリスクを軽減できます。

エンジニアリング検証テスト(EVT)

EVTによって構築されたエンジニアリングプロトタイプは、通常、CNC処理と真空鋳造技術を使用しています。 このプロセスでは、より適切な材料と製造プロセスが可能な限り選択されます。 3D印刷は、一般的にEVTには適していません。

1通常は20〜100のプロトタイプ

2プロトタイプは、機能的でテスト可能でなければなりません

3テストパフォーマンス要件を満たすために、より厳しい許容誤差を使用します

4テストデータをチェックして、必要なパフォーマンスを確認します。 基本的なテストには、電力、熱、およびEMIが含まれます

5設計上の欠陥を見つけ、設計を改善するための一連のソリューションを提供します

6変更が行われた後、通常、XNUMX番目のEVTビルドが実行されます。

設計検証テスト(DVT)

DVTは、可能な限りすべてのプロトタイプコンポーネントと設計要素の最終バージョンです。 設計検証テストは、小ロット生産の製造プロセスに合格します。 通常、試作段階のプロトタイプコンポーネントは、迅速な射出または少量生産によって製造され、製造手順に従います。

1通常100-1000ユニット

2すべての部品は、金型または試作プロセスから作成する必要があります。

3製品が厳しい環境要件を満たしていることを確認する

4テスト手順は包括的であり、関連する規格のすべての条件をカバーしています。

5迅速な障害分析と修正措置が必要です

6さまざまな国または地域の製品認証と規格を確認します。

生産検証テスト(PVT)

射出成形を使用して正式に大量生産するのは、生産検証段階が初めてです。 生産ラインの任意の段階で障害がないかどうかを確認するための試験的な生産ラインを確立し、プロセスを最適化する方法を評価します。

1通常500〜2000ユニット、またはそれ以上。

2 DFM(設計および製造)が完了し、ダイの準備ができており、ツールは変更されていません。

3すべてがうまくいけば、すべてのユニットが顧客に販売する予定です。

4バッチ生産を確認します(出力、数量、時間、リワーク時間など)

5フルラインのセットアップとトレーニング手順が実施されている

6品質保証(QA)および品質管理(QC)手順を開発し、テストする必要があります

7これまでのところ、PVTフェーズの最もエキサイティングな部分は、ユーザーの最初のバッチからのフィードバックを待つことです。

私たちの才能と経験豊富なメカニックは、アイデアやアイデアを優れた最終製品に変えることに熱心です。 エンジニアリング設計から大量生産まで、お客様とエンドユーザーに利益をもたらすようにコンセプトが最適化されていることを確認します。 この一貫した戦略的ビジョンと詳細なエンジニアリング検証プロセスにより、市場に迅速かつ成功裏に参入できる真に革新的な製品が生み出されます。